在設計和制造高精度的醫療零件,比如手術中使用的工具或植入人體的設備時,醫療CNC手板加工扮演著非常關鍵的角色。這類服務利用先進的數控精密加工技術,幫助零件制造商將復雜的設計快速變成真實的樣品。這些樣品是后續正式生產前的重要步驟,用于仔細檢查設計是否合理、功能是否達標。接下來,我們將具體了解這類加工服務的突出優勢、它所依賴的核心技術、如何確保最終零件的精準度,以及它在安全性和可靠性方面提供的堅實保障。

醫療CNC手板加工優勢

在制造醫療設備原型或小批量精密零件時,醫療CNC手板加工展現出了顯著的優勢。首先,數控精密加工技術能夠達到非常高的尺寸精度,這對于手術器械或植入式設備等需要嚴格匹配人體結構的醫療零件至關重要。其次,它可以直接加工符合醫療標準的生物相容性材料,確保最終產品的安全性。最后,這種方法特別靈活,可以快速響應零件制造商的設計調整需求,大大縮短產品從設計到驗證的周期。

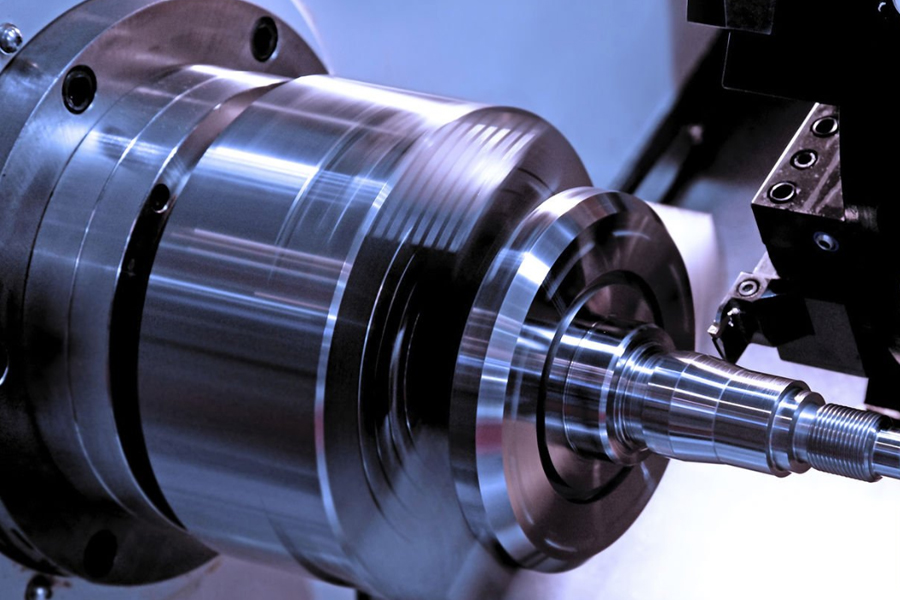

五軸銑削微加工技術

五軸CNC銑削技術是制造高精度醫療手板的關鍵。它能同時從五個方向對材料進行精細加工。這種靈活性特別適合制造形狀復雜的手術器械和微小的植入設備部件。傳統的加工方法可能無法一次完成這些復雜結構,而五軸技術可以輕松應對。更重要的是,它能實現極高的加工精度,達到微米級別,確保每個細節都符合嚴格的設計要求。對于醫療領域至關重要的光滑表面和完美契合度,五軸微加工都能可靠地完成。同時,先進的設備配合精密的編程,讓加工過程穩定可控,減少了誤差,為后續嚴格的醫療安全檢測提供了堅實基礎。

高精度醫療零件制造

在制造用于醫療領域的零件時,對精度的要求達到了極為嚴格的程度。無論是手術中醫生握持的精密器械,還是植入人體內發揮關鍵作用的設備,每一個微小的細節都直接關乎治療效果和患者的安全。因此,生產這類零件必須達到極高的尺寸精度和表面光潔度。為了實現這一目標,先進的數控精密加工技術發揮著核心作用。通過多角度切削(五軸加工)和針對微小特征的精細加工能力,制造商能夠精準地塑造出復雜幾何形狀的零件,確保其尺寸誤差被控制在極小的范圍內,有時甚至精細到接近頭發絲的幾分之一。這種制造水平確保了最終產品不僅完全符合設計圖紙的苛刻要求,更能滿足醫療應用對可靠性和功能性的絕對需求。每一件醫療零件在出廠前,都經過了極為嚴格的質量檢測流程。

安全可靠服務保障

在實現高精度醫療零件制造的基礎上,保障安全可靠的服務至關重要。醫療CNC手板和數控精密加工過程中,我們實施嚴格的質量管理體系,包括從原材料采購到成品檢驗的每個環節。作為專業的零件制造商,我們確保所有手術器械和植入式設備均符合國際醫療標準,例如ISO認證,并通過先進的檢測技術進行可靠性測試。此外,持續監控生產流程,及時排查潛在風險,從而為醫療應用提供穩定、無缺陷的產品支持。

通過先進的五軸銑削和微加工技術,艾瑞精密的醫療CNC手板加工服務持續為零件制造商提供高精度解決方案。這種數控精密加工過程確保手術器械和植入式設備等關鍵醫療零件達到微米級精度,從而直接提升患者治療的安全性和可靠性。在醫療行業中,可靠的服務保障意味著制造商能快速響應需求變化,生產出符合嚴格標準的零件。最終,這種高效合作不僅優化了醫療設備的性能,還為整個供應鏈帶來長期價值。

深入分析3軸與5軸CNC加工的技術特點、成本差異及適用場景,幫助您根據零件復雜度、精度要求及預算做出最佳加工方案選擇,提升生產效率。

本文詳細解析噴涂、電鍍、陽極氧化三種表面處理工藝的技術特點、適用材料及行業應用,為數控加工零件提供最佳表面處理方案選擇指南。

本文詳細對比FDM、SLS、MJF三種3D打印技術的優缺點,提供從成本、精度、速度到適用場景的完整選擇指南,助力制造決策。

本文深入解析醫療零件加工的精密度要求,詳解ISO 13485等行業標準,探討精密加工技術與質量控制方法,確保醫療器械安全性與可靠性。

本文詳細解析CNC零件三大表面處理方法,陽極氧化的耐腐蝕性,噴涂的色彩多樣性及電鍍的耐磨性,助您根據材料特性與使用需求做出最佳選擇。

五軸CNC加工技術通過多軸聯動實現復雜零件高效加工,大幅提升加工精度和生產效率,廣泛應用于航空航天、汽車制造及醫療器械等領域,助力企業降本增效。