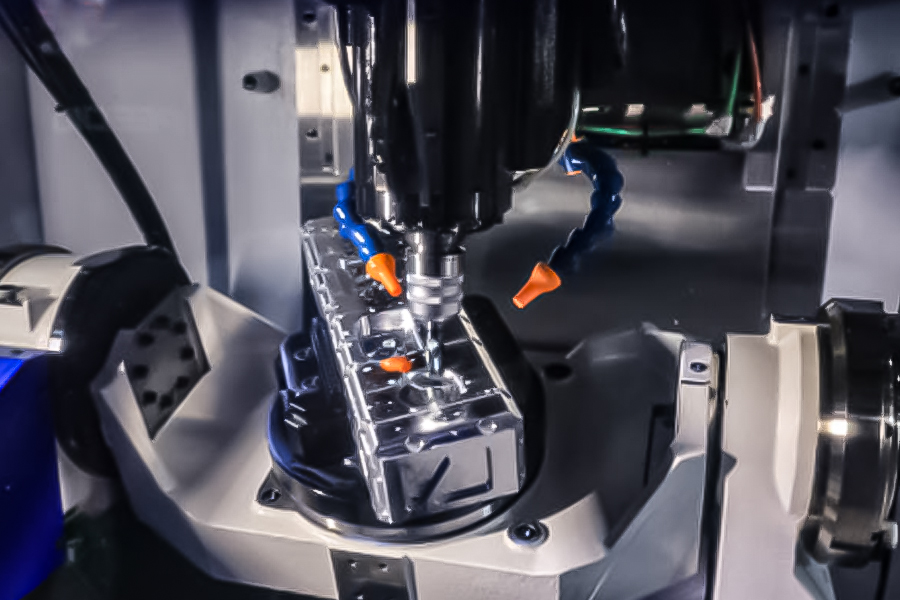

現代制造業對復雜零件的精度要求日益嚴苛,五軸聯動CNC加工中心憑借其多維度運動能力,成為解決曲面與異形件加工難題的核心工具。通過同步控制五個運動軸,這類設備能夠靈活調整刀具角度,精準匹配復雜曲面的幾何特征,從而減少傳統加工中的多次裝夾誤差。在此基礎上,智能刀軌優化技術結合動態補償系統,實時監測并修正加工過程中的振動、溫度變化等干擾因素,將加工精度穩定控制在微米級別。這一技術體系的應用場景覆蓋航空航天發動機葉片、醫療器械植入物等對表面光潔度與尺寸一致性要求極高的領域,為高精密制造提供了可靠的技術支撐。

軸聯動核心技術解析

五軸聯動CNC加工中心的核心在于五個運動軸的協同配合,其中三個線性軸(X/Y/Z)控制刀具的空間移動,兩個旋轉軸(A/C或B/C)調整工件或刀具的角度方向。這種多自由度組合使刀具能夠從任意角度接觸工件表面,尤其適合加工飛機葉片、醫療植入體等復雜曲面結構。為實現高精度同步運動,設備采用閉環伺服控制系統,通過實時反饋位置數據動態修正軌跡偏差。例如,在切削弧形輪廓時,數控系統會同時計算旋轉軸角度與線性軸位移,確保切削點始終垂直于曲面法線。此外,動態補償系統通過監測溫度波動與機械振動,自動微調刀具路徑,將定位精度穩定在±3微米以內。

曲面加工精度突破方案

針對復雜曲面的高精度加工需求,五軸聯動CNC加工中心通過多維度協同控制實現技術突破。設備利用旋轉軸與直線軸的同步運動,使刀具始終以最佳角度接觸工件表面,有效減少切削過程中的振動與變形。為應對溫度波動、材料應力等干擾因素,動態補償系統實時監測加工狀態,自動修正刀具路徑偏差,精度控制可達±3微米以內。以航空發動機葉片為例,其曲面輪廓誤差被壓縮至頭發絲直徑的1/20,滿足氣動性能的嚴苛要求。通過智能刀軌優化算法,系統還能將加工效率提升30%,同時避免因路徑重疊導致的表面質量下降問題。

智能刀軌優化動態補償

現代五軸加工系統通過智能刀軌優化技術,實現了刀具路徑的精準規劃與動態調整。當處理復雜曲面或異形結構時,控制系統會實時分析工件三維數據,自動生成既能避開干涉區域、又能減少空走刀時間的運動軌跡。這種算法不僅考慮刀具與工件的接觸角度,還能根據材料特性調整切削參數,例如在加工鈦合金時自動降低進給速率以避免過熱。

動態補償系統在此過程中扮演關鍵角色,通過高精度傳感器持續監測機床主軸振動、溫度形變等變量。當檢測到刀具因長時間加工產生微米級偏移時,系統會在0.01秒內重新計算補償值,確保切削點始終與預設路徑重合。這種閉環控制機制特別適用于醫療器械關節部件的多角度加工,即使在連續工作12小時后,仍能保持±3微米的定位精度。通過將路徑優化與實時補償深度整合,五軸聯動設備成功突破了傳統加工中由熱變形和機械磨損導致的精度衰減難題。

異形件零誤差制造應用

面對復雜曲面與不規則結構的加工需求,五軸聯動CNC加工中心展現出獨特優勢。在航空航天領域,發動機渦輪葉片這類異形件需要兼顧空氣動力學與結構強度,傳統加工易因多次裝夾導致誤差累積。通過智能刀軌優化技術,系統能自動規劃刀具路徑,避免因材料特性或幾何突變引發的振動問題;動態補償系統則實時監控加工狀態,自動調整主軸轉速與進給量,將熱變形與機械振動的誤差控制在±3微米以內。醫療器械領域的人工關節制造同樣受益于此技術,復雜的生物相容性曲面經過一次裝夾即可完成精密加工,表面粗糙度可達Ra0.2μm以下,滿足人體植入物的嚴苛標準。

五軸聯動CNC加工技術的創新應用,為解決復雜曲面與異形件的制造難題提供了可靠路徑。通過多角度協同切削與實時動態補償,設備能夠自動修正加工過程中因材料形變或刀具磨損產生的誤差,確保關鍵尺寸穩定在微米級精度范圍內。智能刀軌優化系統進一步提升了加工效率,通過算法預測刀具路徑的最佳組合,減少空行程與重復定位帶來的時間損耗。在航空航天領域,這項技術實現了渦輪葉片氣動曲面的高一致性生產;而在醫療器械制造中,則幫助人工關節等異形部件達成近乎完美的表面光潔度。這些成果不僅驗證了五軸聯動技術的工程價值,更推動了精密制造向零誤差目標的持續邁進。

深入分析3軸與5軸CNC加工的技術特點、成本差異及適用場景,幫助您根據零件復雜度、精度要求及預算做出最佳加工方案選擇,提升生產效率。

本文詳細解析噴涂、電鍍、陽極氧化三種表面處理工藝的技術特點、適用材料及行業應用,為數控加工零件提供最佳表面處理方案選擇指南。

本文詳細對比FDM、SLS、MJF三種3D打印技術的優缺點,提供從成本、精度、速度到適用場景的完整選擇指南,助力制造決策。

本文深入解析醫療零件加工的精密度要求,詳解ISO 13485等行業標準,探討精密加工技術與質量控制方法,確保醫療器械安全性與可靠性。

本文詳細解析CNC零件三大表面處理方法,陽極氧化的耐腐蝕性,噴涂的色彩多樣性及電鍍的耐磨性,助您根據材料特性與使用需求做出最佳選擇。

五軸CNC加工技術通過多軸聯動實現復雜零件高效加工,大幅提升加工精度和生產效率,廣泛應用于航空航天、汽車制造及醫療器械等領域,助力企業降本增效。