在現代工業體系中,精密零件加工扮演著至關重要的角色,它是高端裝備制造、航空航天、醫療器械等眾多關鍵領域的基礎支撐。隨著科技的不斷進步和各行業對產品精度、性能要求的日益提高,精密零件加工的技術水平和質量把控能力成為企業核心競爭力的重要體現。本文將圍繞精密零件加工展開全面探討,解析其主要工藝、闡述行業價值、分析質量把控要點,并展望行業發展趨勢,為相關從業者和關注該領域的人士提供有價值的參考。

精密零件加工的主要工藝解析

精密零件加工涵蓋了多種先進的工藝技術,不同的工藝適用于不同的材料、零件形狀和精度要求。

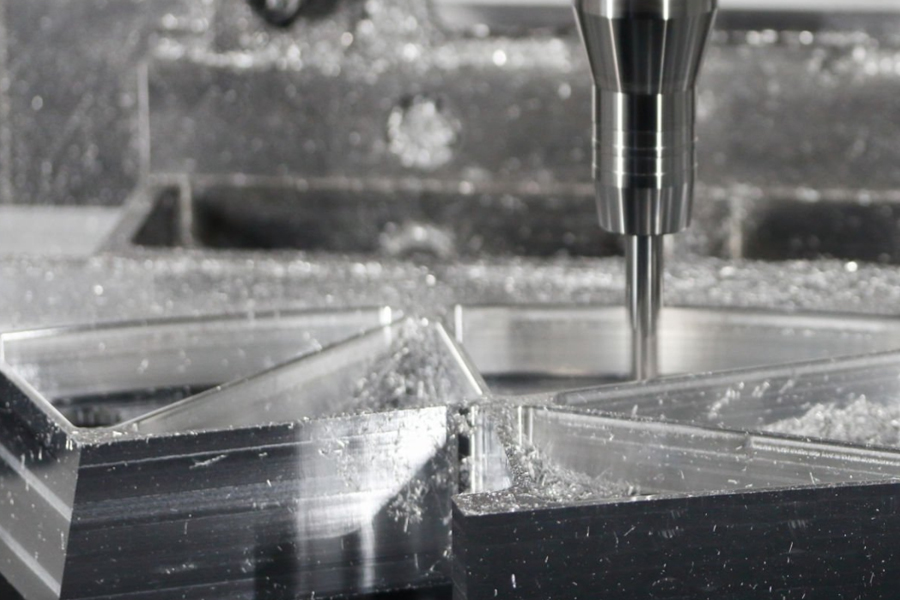

1. CNC 加工

CNC(計算機數字控制)加工是精密零件加工中應用極為廣泛的工藝之一。它通過計算機程序控制機床的運動和加工過程,能夠實現對各種復雜形狀零件的高精度加工。CNC 加工具有加工精度高(一般可達 0.01mm 級)、效率高、自動化程度強等優點,可加工的材料包括鋁合金、不銹鋼、鈦合金、塑料等多種金屬和非金屬材料。無論是簡單的軸類、盤類零件,還是復雜的箱體類、模具類零件,CNC 加工都能勝任。在加工過程中,通過合理選擇刀具、切削參數和加工工藝路線,能夠有效保證零件的尺寸精度、形位公差和表面粗糙度。

2. 精密磨削

精密磨削是一種以磨料為工具,對零件表面進行精細加工的工藝。它主要用于加工精度要求極高(尺寸精度可達 0.001mm 級,表面粗糙度 Ra 可達 0.01μm 以下)的零件,如精密軸承、精密絲杠、光學透鏡等。磨削工藝可以分為外圓磨削、內圓磨削、平面磨削、無心磨削等多種類型,根據零件的形狀和加工要求選擇合適的磨削方式。磨削過程中,磨料的粒度、硬度、砂輪的轉速、進給速度等參數都會對加工質量產生重要影響。為了獲得高精度的加工表面,需要對磨削設備進行精確的調整和校準,同時控制好加工環境的溫度、濕度等因素。

3. 電火花加工

電火花加工是利用電火花放電產生的熱量來去除材料的一種加工方法,適用于加工硬度高、熔點高、脆性大的材料,如淬火鋼、硬質合金、陶瓷等。它可以加工出各種復雜的型腔和型孔,如模具的型腔、精密齒輪的齒形等。電火花加工的原理是通過工具電極和工件電極之間的脈沖放電,在局部產生高溫,使工件材料熔化和汽化,從而實現材料的去除。加工過程中,電極的損耗、放電間隙的控制、加工參數的選擇等都是影響加工精度和效率的關鍵因素。為了提高加工質量,需要采用合適的電極材料和加工工藝,同時對加工過程進行實時監控和調整。

精密零件加工的行業價值體現

1. 為高端裝備制造提供核心支撐

高端裝備制造是國家重點發展的戰略性新興產業,如數控機床、工業機器人、航空發動機等。這些裝備的核心部件都離不開精密零件加工,零件的精度和質量直接決定了裝備的性能和可靠性。例如,數控機床的主軸、導軌、滾珠絲杠等關鍵零件的加工精度,直接影響機床的加工精度和穩定性;工業機器人的關節軸承、齒輪箱等零件的質量,決定了機器人的運動精度和使用壽命。精密零件加工企業通過提供高質量的零件,為高端裝備制造企業的產品研發和生產提供了堅實的基礎,推動了我國高端裝備制造業的自主創新和發展。

2. 助力航空航天領域的技術突破

航空航天領域對零件的精度、可靠性和耐高溫、耐腐蝕等性能要求極高。精密零件加工在航空航天領域的應用非常廣泛,如飛機發動機的葉片、航天飛行器的結構件、精密儀器的零部件等。這些零件的加工難度極大,需要采用先進的工藝和技術,同時對加工過程進行嚴格的質量控制。例如,航空發動機葉片的加工需要采用五軸聯動加工中心、精密磨削等工藝,以保證葉片的復雜型面精度和表面質量;航天飛行器的結構件需要采用輕量化材料(如鋁合金、鈦合金、復合材料等)和精密加工技術,以減輕飛行器的重量,提高其性能和可靠性。精密零件加工技術的進步,為航空航天領域的技術突破和產品更新換代提供了有力保障。

3. 推動醫療器械行業的創新發展

醫療器械直接關系到人們的生命健康和安全,對零件的精度、表面質量和生物相容性等要求非常高。精密零件加工在醫療器械領域的應用包括手術器械、植入式醫療器械、醫學影像設備等。例如,手術器械中的手術刀、鑷子、縫合針等需要具有極高的鋒利度和精度,以確保手術的順利進行;植入式醫療器械如人工關節、心臟支架等需要采用生物相容性好的材料(如鈦合金、鈷鉻合金等)和精密加工技術,以保證其在人體內的穩定性和安全性;醫學影像設備如 CT 機、MRI 機的關鍵零部件需要具有高精度的加工精度,以保證影像的清晰度和準確性。精密零件加工企業通過不斷提升技術水平和質量控制能力,為醫療器械行業提供了高質量的零件,推動了醫療器械行業的創新發展,提高了我國醫療器械的國產化水平。

精密零件加工的質量把控要點

1. 原材料的嚴格篩選

原材料是精密零件加工的基礎,原材料的性能和質量直接影響零件的加工質量和使用性能。在選擇原材料時,需要根據零件的使用要求和加工工藝,選擇合適的材料品種、規格和質量等級。同時,要對原材料進行嚴格的檢驗和驗收,包括化學成分分析、力學性能測試、金相組織檢驗等,確保原材料符合相關標準和要求。對于一些重要的原材料,還需要進行溯源管理,建立原材料的質量檔案,以便在出現質量問題時能夠及時追溯和處理。

2. 加工設備的精準維護

加工設備是精密零件加工的關鍵工具,設備的精度和穩定性直接影響零件的加工精度和質量。為了保證設備的正常運行和加工精度,需要建立完善的設備維護保養制度,定期對設備進行檢查、維修和保養。設備維護保養的內容包括設備的清潔、潤滑、緊固、調整、更換易損件等,同時要對設備的精度進行定期校準和檢測,確保設備的各項性能指標符合要求。此外,還需要對設備的控制系統進行定期升級和優化,以適應不斷發展的加工工藝和技術要求。

3. 加工過程的嚴格控制

加工過程是精密零件加工的核心環節,加工過程中的每一個細節都可能影響零件的質量。在加工過程中,需要制定詳細的加工工藝規程和操作規范,明確加工步驟、加工參數、刀具選擇、量具使用等要求。同時,要對加工過程進行實時監控和調整,通過安裝傳感器、攝像頭等設備,對加工過程中的溫度、振動、切削力等參數進行實時監測,及時發現加工過程中出現的問題,并采取相應的措施進行解決。此外,還需要對加工過程中的半成品進行及時檢驗,確保每一道工序的加工質量符合要求,避免不合格品流入下一道工序。

4. 人員技能的不斷提升

操作人員是精密零件加工的主體,操作人員的技能水平和工作責任心直接影響零件的加工質量。為了提高操作人員的技能水平,需要建立完善的培訓體系,定期對操作人員進行技能培訓和考核,使操作人員掌握先進的加工工藝和技術,熟悉設備的操作和維護方法,了解質量控制的要點和要求。同時,要加強對操作人員的職業道德教育和質量意識教育,培養操作人員的責任心和敬業精神,使操作人員能夠嚴格按照工藝規程和操作規范進行加工,確保零件的加工質量。

精密零件加工作為現代工業的重要基礎,其工藝技術的先進程度、質量把控能力和行業價值體現,直接關系到眾多關鍵領域的發展水平。通過對 CNC 加工、精密磨削、電火花加工等主要工藝的解析,我們了解到不同工藝的特點和適用范圍,以及在實際加工中需要注意的關鍵因素。在行業價值方面,精密零件加工為高端裝備制造、航空航天、醫療器械等行業提供了核心支撐,推動了這些行業的技術創新和發展。

深入分析3軸與5軸CNC加工的技術特點、成本差異及適用場景,幫助您根據零件復雜度、精度要求及預算做出最佳加工方案選擇,提升生產效率。

本文詳細解析噴涂、電鍍、陽極氧化三種表面處理工藝的技術特點、適用材料及行業應用,為數控加工零件提供最佳表面處理方案選擇指南。

本文詳細對比FDM、SLS、MJF三種3D打印技術的優缺點,提供從成本、精度、速度到適用場景的完整選擇指南,助力制造決策。

本文深入解析醫療零件加工的精密度要求,詳解ISO 13485等行業標準,探討精密加工技術與質量控制方法,確保醫療器械安全性與可靠性。

本文詳細解析CNC零件三大表面處理方法,陽極氧化的耐腐蝕性,噴涂的色彩多樣性及電鍍的耐磨性,助您根據材料特性與使用需求做出最佳選擇。

五軸CNC加工技術通過多軸聯動實現復雜零件高效加工,大幅提升加工精度和生產效率,廣泛應用于航空航天、汽車制造及醫療器械等領域,助力企業降本增效。