醫(yī)用設(shè)備配件的精度直接決定器械的安全性、可靠性與治療效果,從手術(shù)機器人關(guān)節(jié)到醫(yī)學(xué)影像設(shè)備零部件,精度要求普遍達到微米級(μm)標準。CNC 加工憑借數(shù)字化控制、多軸聯(lián)動與精密檢測技術(shù),成為滿足這類嚴苛要求的核心工藝,其價值不僅在于加工尺寸的精準,更在于通過全流程管控實現(xiàn)形位公差、表面質(zhì)量的綜合優(yōu)化,為高端醫(yī)療器械制造提供技術(shù)支撐。

本文從醫(yī)用配件的三大精度維度切入,解析 CNC 加工在設(shè)備選型、工藝設(shè)計、質(zhì)量控制上的關(guān)鍵實現(xiàn)路徑,展現(xiàn)其如何將設(shè)計圖紙的理論精度轉(zhuǎn)化為實際產(chǎn)品的可靠性能。

醫(yī)用設(shè)備配件的三大核心精度要求

1. 尺寸精度:從毫米級到微米級的跨越

醫(yī)用配件的尺寸精度要求遠超普通工業(yè)零件:

基礎(chǔ)尺寸控制:常規(guī)外科器械(如手術(shù)鉗關(guān)節(jié))要求尺寸公差≤±0.05mm,而植入式醫(yī)療器械(如人工關(guān)節(jié)假體)需達到 ±0.01mm 以內(nèi),相當于人類頭發(fā)絲直徑的 1/10;

配合精度優(yōu)化:精密傳動部件(如 CT 設(shè)備的旋轉(zhuǎn)軸承)要求配合間隙≤5μm,確保運動時的低振動與長壽命,避免因尺寸偏差導(dǎo)致的設(shè)備運行異常。

2. 形位公差:幾何精度的嚴苛考驗

形位公差決定了配件的空間幾何關(guān)系,是醫(yī)用設(shè)備穩(wěn)定性的關(guān)鍵:

直線度與平面度:醫(yī)用導(dǎo)管支架的直線度要求≤0.02mm/m,確保介入手術(shù)時的精準定位;MRI 設(shè)備的梯度線圈基板平面度需控制在 ±10μm,避免磁場分布不均影響成像質(zhì)量;

同軸度與垂直度:手術(shù)機器人機械臂的關(guān)節(jié)軸同軸度≤0.01mm,保證多軸運動的協(xié)同精度,而牙科種植體的植入部垂直度偏差需<0.5°,確保與骨骼的生物力學(xué)適配。

3. 表面粗糙度:微觀質(zhì)量的隱形門檻

表面粗糙度直接影響醫(yī)用配件的功能性與生物相容性:

功能性表面:注射器活塞表面粗糙度 Ra≤0.2μm,減少藥液殘留與磨損;骨科植入物的螺紋表面需達到 Ra≤0.4μm,降低組織相容性風(fēng)險;

特殊處理需求:接觸人體的配件常需鏡面加工(Ra≤0.1μm),配合后續(xù)涂層工藝(如羥基磷灰石涂層),提升生物活性與抗腐蝕性。

CNC 加工實現(xiàn)高精度的四大核心技術(shù)路徑

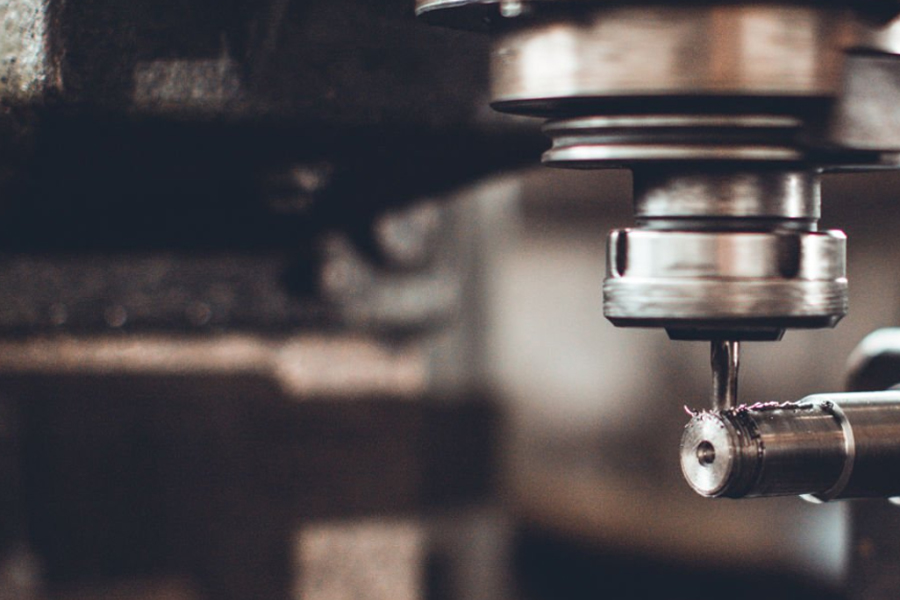

1. 設(shè)備選型:精密硬件奠定加工基礎(chǔ)

CNC 加工設(shè)備的精度等級決定了加工能力邊界:

多軸聯(lián)動能力:五軸 CNC 機床通過 X/Y/Z 直線軸與 A/C 旋轉(zhuǎn)軸的協(xié)同(定位精度≤±0.005mm),可加工復(fù)雜曲面(如關(guān)節(jié)假體的仿生弧度),避免傳統(tǒng)三軸機床的接刀誤差;

溫度補償技術(shù):高端機床配備熱變形補償系統(tǒng)(溫度波動 ±1℃時精度漂移≤5μm),解決長時間加工因機械發(fā)熱導(dǎo)致的尺寸偏差問題;

振動抑制設(shè)計:大理石基座、空氣隔振裝置將加工振動控制在 5μm 以下,適合光學(xué)透鏡、超聲探頭等對振動敏感的配件加工。

2. 工藝設(shè)計:從圖紙到加工的精準映射

科學(xué)的工藝規(guī)劃是精度實現(xiàn)的關(guān)鍵橋梁:

刀具路徑優(yōu)化:采用擺線銑削、高速加工(HSM)技術(shù),將切削振動幅度控制在 10μm 以內(nèi),避免傳統(tǒng)走刀路徑導(dǎo)致的表面顫紋;

裝夾方案創(chuàng)新:真空吸附夾具(定位精度≤±2μm)解決薄壁件(如醫(yī)用導(dǎo)管)的夾持變形問題,磁性吸盤則適用于不銹鋼配件的無損傷裝夾;

余量分配策略:粗加工預(yù)留 0.5-1mm 余量,半精加工至 0.1-0.2mm,精加工采用微量切削(切深≤0.05mm),逐步逼近目標精度。

3. 檢測技術(shù):全流程閉環(huán)控制

高精度檢測是精度保障的最后一道防線:

在線測量系統(tǒng):加工中通過機床內(nèi)置測頭實時校準(檢測精度 ±2μm),即時修正刀具磨損導(dǎo)致的偏差;

三坐標測量(CMM):加工后采用 0.001mm 級精度的 CMM 設(shè)備,對復(fù)雜曲面進行三維數(shù)據(jù)采集,確保形位公差符合設(shè)計要求;

表面粗糙度儀:非接觸式測量(如激光散射法)可精確至 0.01μm,滿足醫(yī)用配件的微觀質(zhì)量檢測需求。

4. 材料與環(huán)境:精度實現(xiàn)的隱性支撐

加工要素的協(xié)同決定精度上限:

材料適配:鈦合金(如 Ti-6Al-4V)加工需采用金剛石涂層刀具(磨損率≤5μm/h),避免粘刀導(dǎo)致的表面缺陷;

環(huán)境控制:恒溫車間(20±0.5℃)與潔凈等級(ISO 8 級)確保加工過程不受溫濕度、粉塵影響,尤其適合神經(jīng)外科微型器械的加工;

數(shù)據(jù)追溯:通過 MES 系統(tǒng)記錄每批次加工的設(shè)備參數(shù)、刀具壽命、檢測數(shù)據(jù),形成完整的精度控制檔案,便于質(zhì)量問題回溯。

精度保障的行業(yè)實踐共性原則

1. 設(shè)計 - 加工 - 檢測的一體化協(xié)同

醫(yī)用配件的高精度實現(xiàn),依賴全流程的數(shù)字化貫通:

CAD 模型直接導(dǎo)入 CNC 系統(tǒng),避免人工編程誤差(如 STL 文件轉(zhuǎn)換精度≥99.9%);

檢測數(shù)據(jù)反向優(yōu)化加工參數(shù),形成 “設(shè)計 - 加工 - 修正” 的閉環(huán),使精度合格率從傳統(tǒng)工藝的 85% 提升至 99% 以上。

2. 動態(tài)公差管理策略

針對不同使用場景的精度需求,采用分級控制:

關(guān)鍵配合部位(如螺紋連接)執(zhí)行嚴格公差(±0.005mm),非受力部位(如外殼裝飾件)適當放寬(±0.1mm),在保證功能的前提下優(yōu)化制造成本;

考慮材料特性(如塑料配件的熱膨脹系數(shù)),通過公差補償算法(如溫度 - 尺寸映射模型)提升實際使用中的精度穩(wěn)定性。

3. 智能化加工趨勢

AI 技術(shù)正成為精度提升的新動能:

機器學(xué)習(xí)預(yù)測刀具磨損(預(yù)測準確率≥90%),提前觸發(fā)換刀指令,避免加工精度劣化;

數(shù)字孿生技術(shù)模擬加工過程(誤差預(yù)測≤3μm),在虛擬環(huán)境中優(yōu)化工藝參數(shù),減少實際加工的試錯成本。

CNC 加工重塑醫(yī)用精密制造標準

醫(yī)用設(shè)備配件的高精度要求,本質(zhì)上是對加工技術(shù)系統(tǒng)性能力的考驗。CNC 加工通過硬件精度、工藝創(chuàng)新、檢測技術(shù)的深度融合,不僅滿足了毫米級到微米級的精度跨越,更構(gòu)建了從設(shè)計到交付的全流程精度保障體系。

在醫(yī)療器械智能化、微型化的趨勢下,CNC 加工正從 “滿足精度” 走向 “創(chuàng)造精度”—— 通過五軸聯(lián)動、熱補償、AI 檢測等技術(shù)升級,持續(xù)突破醫(yī)用配件的精度邊界,為高端醫(yī)療器械的國產(chǎn)化提供關(guān)鍵支撐。對于制造企業(yè)而言,聚焦精度控制的核心要素,建立 “設(shè)備 - 工藝 - 檢測” 的協(xié)同優(yōu)勢,將成為在醫(yī)用精密加工領(lǐng)域構(gòu)建競爭力的關(guān)鍵路徑。

五軸數(shù)控加工中心實現(xiàn)復(fù)雜曲面高效加工,賦能精密制造領(lǐng)域升級

五軸數(shù)控加工中心通過五軸聯(lián)動控制,實現(xiàn)刀具 360° 空間切削,一次裝夾完成多面加工,精度達 ±0.001mm,較傳統(tǒng)三軸效率提升 3 倍以上。擅長航空發(fā)動機葉片曲面、醫(yī)療器械仿生關(guān)節(jié)骨小梁、模具深腔清角等復(fù)雜結(jié)構(gòu)加工,支持車銑復(fù)合工藝。配備快速換刀系統(tǒng)適配小批量柔性生產(chǎn),智能傳感技術(shù)助力實時切削力調(diào)整,成為高端裝備制造的核心技術(shù)支撐。

微米級精度革命!精密加工如何成為高端制造的工業(yè)手術(shù)刀?

精密加工通過五軸數(shù)控加工中心、CNC 車削等技術(shù)實現(xiàn)微米級精度,消除人為誤差、減少裝夾損耗,可加工金屬、陶瓷等硬脆材料。廣泛應(yīng)用于航空航天發(fā)動機葉片、醫(yī)療器械血管支架、新能源汽車電機轉(zhuǎn)子等精密部件,助力復(fù)雜曲面成型與定制化生產(chǎn)。

本文圍繞精密數(shù)控攻絲高效操作方法展開,涵蓋準備、編程、加工要點、監(jiān)測與保養(yǎng),適用于零件相機、動力傳動部件等行業(yè)。

數(shù)字化機械加工類型:精密數(shù)控電火花線切割的優(yōu)勢探索

本文剖析精密數(shù)控電火花線切割優(yōu)勢,包括高精度、復(fù)雜形狀加工、材料適應(yīng)性廣等,在零件相機、動力傳動和醫(yī)療器械等行業(yè)作用顯著。

機械加工類型之精密數(shù)控鏜削:高精度孔加工的關(guān)鍵工藝

本文介紹精密數(shù)控鏜削工藝。闡述其實現(xiàn)高精度孔加工方式,及在零件相機、動力傳動部件、醫(yī)療器械等行業(yè)應(yīng)用,保障產(chǎn)品質(zhì)量與性能。