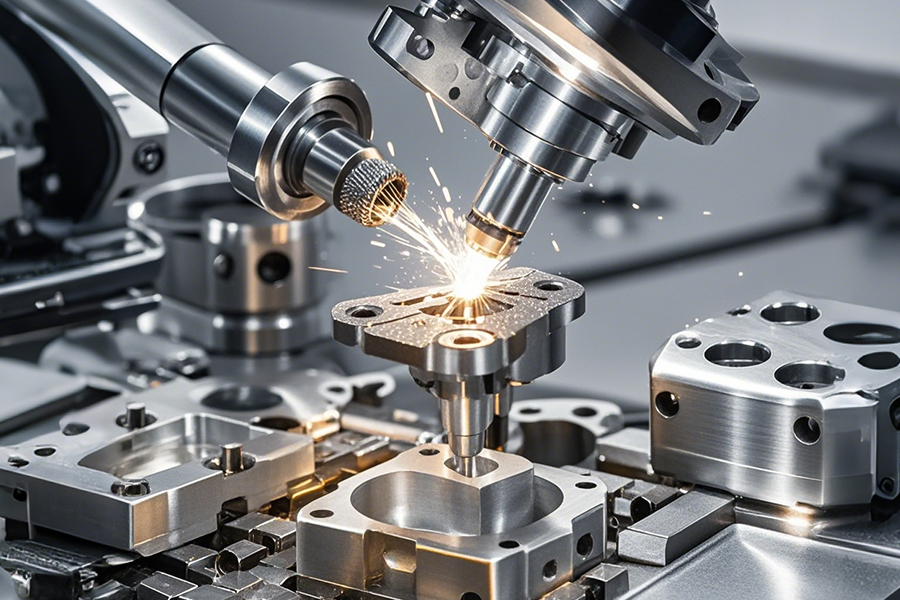

在自動化機械加工領域,精密數控攻絲是一項關鍵技術,對于制造高質量的機械零件有著至關重要的作用。以下將詳細介紹精密數控攻絲的高效操作方法。

前期準備:刀具與工件的選擇和處理

首先,選擇合適的絲錐是精密數控攻絲成功的關鍵。絲錐的類型、尺寸和材質要根據工件的材料和所需螺紋的規格來確定。對于硬度較高的工件材料,如一些用于動力傳動部件的合金鋼,需要選用高性能的硬質合金絲錐。而對于醫療器械中常用的不銹鋼材料,要選擇具有良好耐磨性和耐腐蝕性的絲錐。

在選擇工件時,要確保其質量和預處理符合要求。工件的底孔尺寸必須精確,底孔直徑的大小直接影響攻絲的質量。對于零件相機的一些小型精密部件,底孔的精度要求極高,任何微小的偏差都可能導致螺紋不合格。在攻絲前,要對工件進行清潔和去毛刺處理,防止雜質影響攻絲過程。

數控編程:精確控制攻絲路徑和參數

數控編程是實現精密數控攻絲高效操作的核心環節。編程人員需要精確規劃絲錐的運動路徑和速度等參數。在規劃攻絲路徑時,要考慮避免絲錐與工件的碰撞,尤其是在加工復雜形狀的工件時,如 VCR 配件中的一些具有特殊輪廓的零件。

攻絲的速度和進給量參數要根據絲錐的類型、工件材料和螺紋尺寸進行合理設置。對于動力傳動部件中的大型螺紋孔,要適當調整進給量,以保證螺紋的質量和絲錐的壽命。在加工醫療器械中的微小螺紋時,速度則需要精確控制,防止因過快的攻絲速度導致工件損壞。

加工過程中的要點:冷卻與排屑

在精密數控攻絲過程中,冷卻和排屑是保證加工效率和質量的關鍵。由于攻絲過程中會產生大量的熱量,尤其是在加工硬度較高的材料時,熱量如果不能及時散發,會導致絲錐磨損加劇甚至損壞。對于不同的工件材料,可以選擇合適的冷卻液。例如,在加工鋁合金的零件相機部件時,可以使用乳化液進行冷卻;而對于加工鈦合金的醫療器械部件,則需要專門的鈦合金加工冷卻液。

有效的排屑對于攻絲同樣重要。切屑如果不能及時排出,會堵塞底孔,導致絲錐折斷。可以通過調整攻絲的進給方式和采用合適的排屑槽設計來改善排屑效果。在加工深孔螺紋時,采用啄式攻絲的方法,即絲錐每攻一定深度后退出,以便排出切屑,然后再繼續攻絲。

實時監測與質量控制

為了保證精密數控攻絲的高效進行,實時監測加工過程是必不可少的。通過在機床上安裝傳感器,可以監測攻絲過程中的扭矩、溫度等參數。當扭矩突然增大時,可能意味著絲錐遇到了硬點或者切屑堵塞,需要及時停機檢查。

質量控制也是關鍵環節。在攻絲完成后,要對螺紋的尺寸、精度和表面質量進行檢查。對于醫療器械和零件相機等對精度要求極高的零件,要使用高精度的量具進行檢測。如果發現螺紋質量不合格,要及時分析原因,如檢查絲錐的磨損情況、編程參數是否正確等,并進行相應的調整。

維護與保養:延長設備和刀具壽命

定期對數控攻絲機床進行維護和保養可以提高其性能和穩定性。對機床的導軌、絲桿等運動部件進行潤滑,檢查電氣系統和控制系統的運行情況。對于絲錐,要在使用后進行清潔和保養,妥善存放,以延長其使用壽命。

精密數控攻絲的高效操作需要從前期準備、數控編程、加工過程控制、質量監測到設備維護等各個環節都嚴格把關。無論是零件相機、動力傳動部件、VCR 配件還是醫療器械的生產,只有掌握這些高效操作方法,才能確保攻絲質量,提高生產效率,滿足行業對精密螺紋加工的需求。

解析醫用設備配件的尺寸精度、形位公差、表面粗糙度要求,及 CNC 加工通過設備選型、工藝設計、檢測技術實現高精度的方法,適合醫療器械制造企業參考,助力精密加工技術升級。

五軸數控加工中心通過五軸聯動控制,實現刀具 360° 空間切削,一次裝夾完成多面加工,精度達 ±0.001mm,較傳統三軸效率提升 3 倍以上。擅長航空發動機葉片曲面、醫療器械仿生關節骨小梁、模具深腔清角等復雜結構加工,支持車銑復合工藝。配備快速換刀系統適配小批量柔性生產,智能傳感技術助力實時切削力調整,成為高端裝備制造的核心技術支撐。

精密加工通過五軸數控加工中心、CNC 車削等技術實現微米級精度,消除人為誤差、減少裝夾損耗,可加工金屬、陶瓷等硬脆材料。廣泛應用于航空航天發動機葉片、醫療器械血管支架、新能源汽車電機轉子等精密部件,助力復雜曲面成型與定制化生產。

本文剖析精密數控電火花線切割優勢,包括高精度、復雜形狀加工、材料適應性廣等,在零件相機、動力傳動和醫療器械等行業作用顯著。

本文介紹精密數控鏜削工藝。闡述其實現高精度孔加工方式,及在零件相機、動力傳動部件、醫療器械等行業應用,保障產品質量與性能。