航空工業里,“輕量化”和“高精度”始終是核心需求。航空鋁材憑著高強度、低密度、耐腐蝕的優勢,成了飛機機身、機翼等關鍵部件的首選。但這類鋁材(比如7075、2024鋁合金)也給數控加工出了難題:硬度高容易磨壞刀具,導熱差又容易熱變形,表面精度還難把控——這些問題直接影響部件安全和使用壽命。所以,做好航空鋁材數控加工的工藝優化和質量控制,對企業提升競爭力至關重要。

摸透鋁材特性,調好加工參數

航空鋁材的特性直接決定加工參數怎么設,照搬普通鋁材的參數,很容易效率低或報廢。拿常用的7075鋁合金來說,抗拉強度能到500MPa以上,比普通鋁材硬得多,導熱卻只有純鋁的1/3,加工時熱量容易堆在切削區。

針對這些特性,參數得“精準調”:切削速度控制在100-300m/min,太慢效率低還糙,太快則刀具磨得快,還可能讓鋁材變形;進給量看刀具類型,用硬質合金刀的話,0.1-0.3mm/r最合適,既保證效率又少出毛刺;背吃刀量(切削深度)要分層來,單次不超過5mm,避免切削力太大把鋁材掰翹。參數跟鋁材特性匹配上,才能從源頭減少問題。

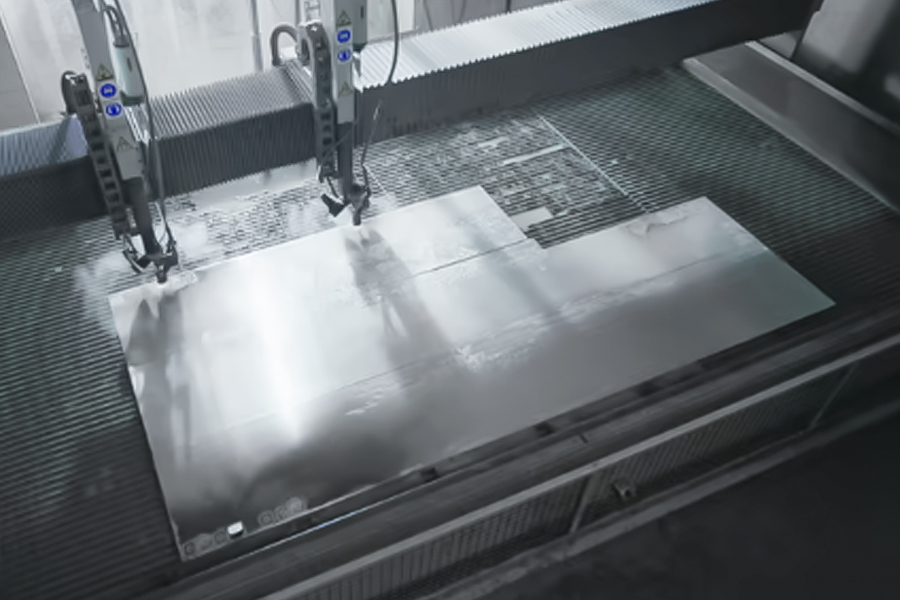

高速切削+選對冷卻液,搞定表面精度

航空部件的表面精度不能差,哪怕微米級誤差都可能影響氣動性能和安全。高速切削和冷卻液,正是把控精度的關鍵。

高速切削在航空鋁材加工里優勢很明顯:一來,刀具和鋁材接觸時間短,熱量傳得少,能減少熱變形;二來,切屑細,不容易刮花工件,表面粗糙度能控在Ra0.8μm以內,剛好滿足航空要求。但也不是越快越好,得配專用刀具(比如超細晶粒硬質合金刀、金剛石涂層刀),再結合鋁材情況調速度,防止刀具崩刃。

冷卻液得同時顧上“冷卻”和“潤滑”:加工2024這類普通航空鋁材,用乳化液就行,潤滑性好,能減少摩擦、降低粗糙度;加工7075這種高強度鋁材,合成冷卻液更合適——冷卻效率比乳化液高30%,能快速帶走熱量防變形。另外,噴射方式也得優化,用“高壓內冷”把冷卻液直接送到切削刃,比傳統外冷效果好50%,精度更有保障。

工裝與夾具:精度的“穩定靠山”

工裝設計和夾具定位是加工的“底子活”,要是工裝剛度不夠、夾具定位不準,再好的參數也沒用。

工裝材料得選高強度、不容易變形的,比如調質后的45號鋼,避免加工時工裝自己變形影響精度;結構還得貼合部件形狀,比如加工機翼蒙皮,工裝要做成跟蒙皮曲面貼合的支撐,減少工件懸空,防止振動出誤差。

夾具定位要“準且穩”:常用的“一面兩銷”定位,能通過一個定位面和兩個銷子限制工件6個自由度,重復定位精度能控在±0.01mm里;加工薄壁件得用“柔性夾緊”,比如真空吸盤,靠均勻負壓固定工件,避免傳統機械夾緊受力不均導致變形。另外,夾具用前要校準,定期查定位銷、夾緊裝置的磨損,保證精度不下降。

常見缺陷:找對原因好解決

毛刺、變形是航空鋁材加工的常見問題,不解決會增加打磨成本,還可能留安全隱患。

毛刺主要是兩個原因:一是切削參數沒調好,比如進給量太大,切屑排不出去,堆在工件邊緣;二是刀具刃口磨壞了,切不平穩。對策很簡單:按鋁材調進給量,比如加工7075時不超過0.2mm/r;定期查刀具,刃口磨損超0.2mm就換,再選帶“斷屑槽”的刀,幫切屑順利排出。

變形多是熱變形和夾緊變形導致的:熱變形是因為熱量堆得多,優化冷卻液噴射、降點切削速度就能減少;夾緊變形是力太大,能用有限元分析算下夾緊力分布,把力控在鋁材屈服強度的1/3以內,再用多點夾緊讓受力均勻。比如加工薄壁件,用“多點柔性夾緊+高壓內冷”,變形量能控在0.05mm以內,完全符合航空標準。

按ISO9001建全流程檢測

質量控制的關鍵,就是“有標準可依、有記錄可查”,ISO9001就是最好的“標尺”。按這個標準,要建從原材料到成品的全流程檢測:

原材料環節:要查化學成分(比如7075的鋅含量得在5.1%-6.1%)和力學性能(抗拉、屈服強度),用光譜儀、拉力機測,不讓不合格料進生產線;

加工中:用三坐標測量儀在線查關鍵尺寸,每做10件抽1件,保證孔位公差這類指標符合±0.02mm的要求;

成品環節:除了尺寸,還得用渦流探傷查內部裂紋,用粗糙度儀查表面,所有數據要實時記下來存檔,方便追溯。

按ISO9001做,不僅能保證質量穩定,還能讓客戶更信任,幫企業打開航空市場。

優化+控質,助力航空高質量發展

航空鋁材數控加工是個“精雕細琢”的細活,從分析鋁材特性到調參數,從選切削方式到設計工裝,再到解決缺陷、做檢測,每一步都得細致。企業把工藝優化和質量控制做好,既能降成本、提效率,更能給飛機安全飛行筑牢“材料防線”。

如果您的企業正頭疼鋁材加工效率低、質量不穩,歡迎找我們——我們有專業的數控加工團隊,能按您的產品需求定制工藝方案,幫您攻克難題,一起推動航空制造高質量發展!

深入分析3軸與5軸CNC加工的技術特點、成本差異及適用場景,幫助您根據零件復雜度、精度要求及預算做出最佳加工方案選擇,提升生產效率。

本文詳細解析噴涂、電鍍、陽極氧化三種表面處理工藝的技術特點、適用材料及行業應用,為數控加工零件提供最佳表面處理方案選擇指南。

本文詳細對比FDM、SLS、MJF三種3D打印技術的優缺點,提供從成本、精度、速度到適用場景的完整選擇指南,助力制造決策。

本文深入解析醫療零件加工的精密度要求,詳解ISO 13485等行業標準,探討精密加工技術與質量控制方法,確保醫療器械安全性與可靠性。

本文詳細解析CNC零件三大表面處理方法,陽極氧化的耐腐蝕性,噴涂的色彩多樣性及電鍍的耐磨性,助您根據材料特性與使用需求做出最佳選擇。

五軸CNC加工技術通過多軸聯動實現復雜零件高效加工,大幅提升加工精度和生產效率,廣泛應用于航空航天、汽車制造及醫療器械等領域,助力企業降本增效。