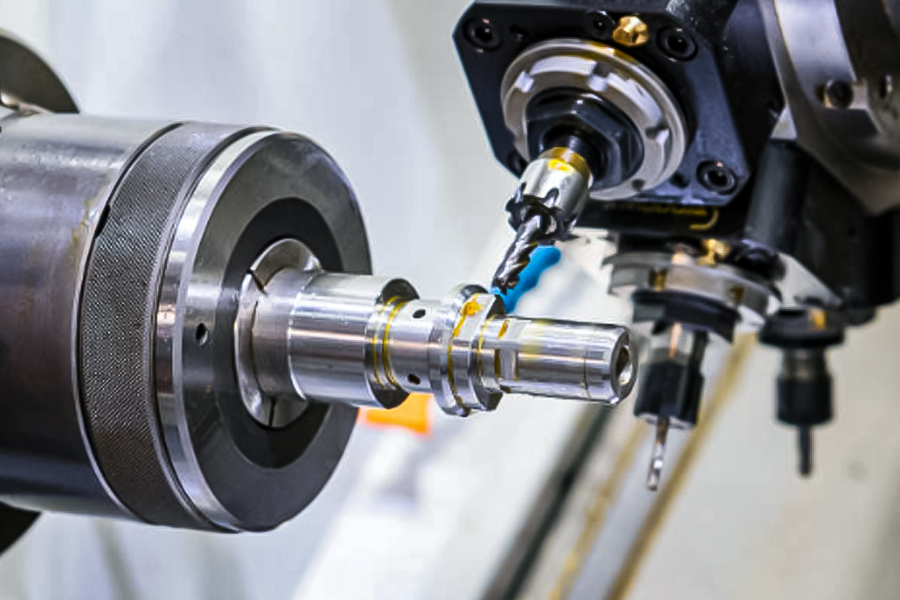

高速銑削技術代表現代制造業的革新,它通過CNC系統的智能控制策略實現高效加工。本文聚焦于CNC系統如何優化主軸轉速與切削深度參數,在更高轉速和微米級切深條件下提升精密加工的精度與效率。核心內容包括刀具優化設計,如材料選擇和幾何調整,以及過程監控技術,確保加工穩定性和質量控制。文章將逐步解析這些要素,為后續討論智能控制機制奠定基礎。

CNC智能控制核心

實現高速銑削所追求的高主軸轉速與微小切削深度,核心在于CNC系統的智能化控制能力。現代CNC系統通過先進的算法,能夠對主軸轉速和切削深度進行極其精密的動態調節。這依賴于系統內部強大的實時反饋機制,它能持續監控加工過程中的關鍵參數,如切削力、振動和溫度變化。基于這些實時數據,系統運用復雜的控制策略(如自適應控制和預測控制),在微秒級時間內做出決策和調整。例如,當檢測到潛在的振動趨勢時,系統能瞬時微調轉速或進給率進行抑制;面對不同材料特性或刀具狀態,系統也能自動優化切削參數組合。這種智能化的實時響應與精準調控,是確保在極高轉速和微米級切深條件下,依然維持加工精度與表面質量的根本保障。

轉速切深精準調節

在高速銑削技術中,CNC系統是實現更高主軸轉速與更小切削深度精密控制的核心。具體而言,先進的智能算法實時分析加工狀態,動態調整主軸驅動信號,確保即使在每分鐘數萬轉的極高轉速下也能保持穩定運行。同時,對于微米級別的切削深度設定,CNC通過高分辨率反饋裝置與精密伺服驅動協同工作,實現刀具進給的超精細調節。這種精準的雙重控制,使得刀具能夠以極小的切削量、極高的線速度劃過工件表面,有效減少切削力與熱變形,為最終獲得卓越的加工精度與光潔度奠定了關鍵基礎。

刀具監控效率提升

在高速銑削技術中,CNC系統通過智能控制策略優化了主軸轉速和切削深度后,刀具監控成為提升整體效率的關鍵環節。借助實時傳感器監測刀具的溫度、振動和磨損狀態,系統能快速識別潛在故障,例如當檢測到異常信號時自動調整加工參數或發出預警。這不僅減少了非計劃停機時間,還延長了刀具使用壽命,從而顯著提高精密加工的精度和產出效率。行業實踐表明,整合此類監控技術后,加工周期縮短了15%-20%,同時避免了因刀具失效導致的質量波動。

高速銑削技術的突破性進展,正是通過CNC系統的智能化控制得以充分釋放。通過上述技術,CNC系統實現了對主軸轉速與切削深度的精準協同調節,使得在追求更高加工效率的同時,微米級的切削深度控制成為可能。這不僅顯著提升了工件的表面精度和尺寸一致性,也有效延長了刀具的使用壽命。智能化的刀具監控與過程反饋機制,確保了加工過程的穩定可靠。最終,這些核心要素的融合,使得現代制造業能夠在更短周期內,穩定產出符合嚴苛要求的精密零部件,為高端制造領域提供了堅實的技術支撐

深入分析3軸與5軸CNC加工的技術特點、成本差異及適用場景,幫助您根據零件復雜度、精度要求及預算做出最佳加工方案選擇,提升生產效率。

本文詳細解析噴涂、電鍍、陽極氧化三種表面處理工藝的技術特點、適用材料及行業應用,為數控加工零件提供最佳表面處理方案選擇指南。

本文詳細對比FDM、SLS、MJF三種3D打印技術的優缺點,提供從成本、精度、速度到適用場景的完整選擇指南,助力制造決策。

本文深入解析醫療零件加工的精密度要求,詳解ISO 13485等行業標準,探討精密加工技術與質量控制方法,確保醫療器械安全性與可靠性。

本文詳細解析CNC零件三大表面處理方法,陽極氧化的耐腐蝕性,噴涂的色彩多樣性及電鍍的耐磨性,助您根據材料特性與使用需求做出最佳選擇。

五軸CNC加工技術通過多軸聯動實現復雜零件高效加工,大幅提升加工精度和生產效率,廣泛應用于航空航天、汽車制造及醫療器械等領域,助力企業降本增效。