在CNC加工中,過切和彈刀問題經常出現,導致工件精度下降和刀具損壞。為了解決這些挑戰,本文將系統性地介紹一個4步解決方案。首先,我們會探討精準刀具選擇策略,幫助您挑選合適的刀具并應用補償方法。其次,詳細講解關鍵參數優化方法,包括調整轉速、進給和切深等設置。然后,討論提升裝夾穩定性的措施,確保加工過程更可靠。接下來,提供實操落地的改善策略,讓您能立即應用到實際工作中。通過這些步驟,您可以逐步減少振動和過切風險,提升整體加工效率。

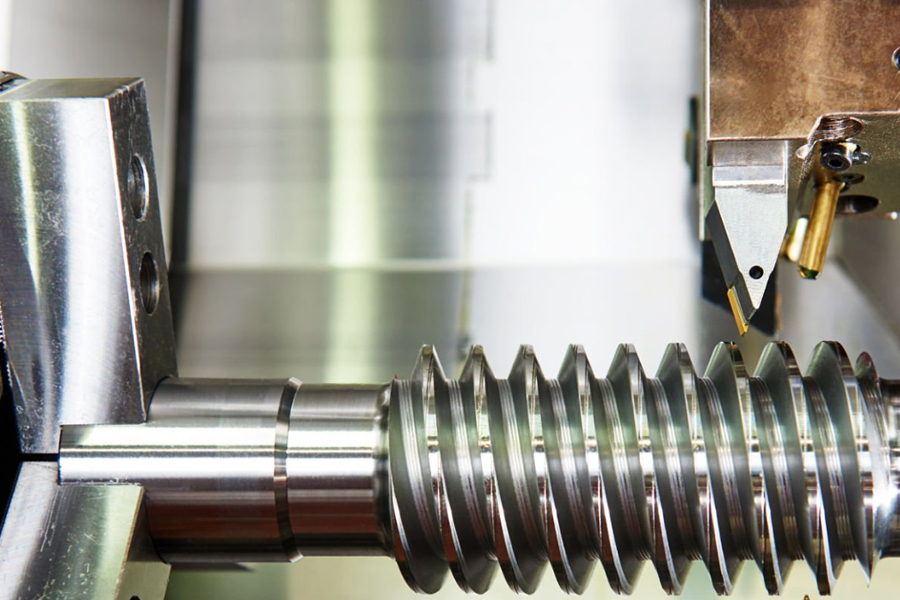

精準刀具選擇策略

選擇合適的刀具是解決CNC加工中過切和彈刀問題的關鍵第一步。刀具就像加工中的“手臂”,它的好壞直接影響加工效果。

要關注刀具的剛性,剛性好的刀具在切削時不易彎曲變形,能有效減少振動,避免“彈刀”現象。

刀具的長度不宜過長,過長的刀具懸伸量會增加切削時的晃動風險,選擇盡可能短的刀具能提高穩定性。

刀尖圓弧半徑也很重要,較小的刀尖圓弧半徑更適合精加工和輪廓加工,能更精確地控制切削路徑,減少過切發生的可能性。

例如,在加工復雜形狀的零件時,選用短柄、剛性好、小圓角的銑刀通常能獲得更好的效果。

關鍵參數優化方法

正確設置加工參數是解決過切和彈刀問題的核心環節:

轉速不宜過高,否則刀具容易發熱變形;但太低又會影響效率,需要根據刀具材質和加工材料找到一個平衡點。

進給速度很關鍵。調得太快,刀具承受的沖擊變大,容易引發振動導致過切;太慢又降低效率。通常,在保證加工質量的前提下,可以適當降低進給速度來減輕刀具負擔。

切削深度(切深)也需要嚴格控制。每一次削得太深,刀具受力過大,不僅容易彈刀,還會加快磨損。因此,建議采用較小的切深,配合多次走刀來完成加工任務。

通過精細調整這三項關鍵參數,能顯著減少加工過程中的振動和過切風險。

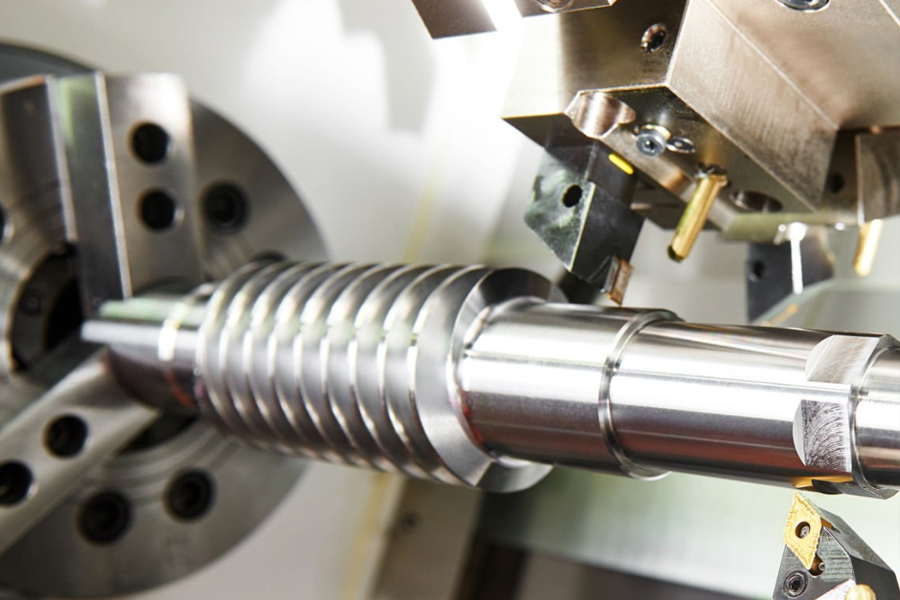

提升裝夾穩定性

牢固的裝夾是防止過切和彈刀的關鍵一步:

確保工件被夾具緊緊固定在機床工作臺上,不能有任何松動或晃動。

檢查夾具本身是否足夠結實。如果夾具本身剛性不足,當刀具切削時產生的力會使它變形,進而導致工件位置移動,引發振動和過切。最后,

考慮工件的形狀和大小。對于形狀特殊或容易變形的薄壁零件,可能需要使用專門的支撐塊或額外的壓板來提供更好的支撐,分散切削力。

經驗表明,超過20%的振動問題源于裝夾不穩。通過仔細檢查并加強裝夾環節,能顯著減少刀具移動時的搖晃,為后續的精確加工打下堅實基礎。

實操落地解決方案

在優化了刀具選擇和關鍵參數后,接下來將這些策略應用到實際操作中。

根據材料硬度精準挑選刀具類型,例如選用硬質合金刀具減少過切風險。

調整轉速和進給速度:降低進給可有效抑制振動,避免彈刀問題。

加強工件裝夾穩定性,使用專用夾具確保加工過程穩固。

例如,某工廠通過精確控制切深和進給參數,成功消除了過切現象。這些步驟簡單易行,能立即提升CNC加工效率和質量。

通過精準選擇刀具、優化加工參數以及提升裝夾穩定性,CNC加工中的過切和彈刀問題可以得到有效控制。這些步驟相互配合,幫助操作人員減少振動、提高加工精度。例如,選用合適的刀具類型能降低切削力,調整轉速和進給量則能平衡效率與穩定性。同時,穩固的裝夾裝置確保工件不移動,避免意外過切。將這些方法融入日常操作,您就能快速解決常見挑戰,實現更順暢、高效的加工過程。

深入分析3軸與5軸CNC加工的技術特點、成本差異及適用場景,幫助您根據零件復雜度、精度要求及預算做出最佳加工方案選擇,提升生產效率。

本文詳細解析噴涂、電鍍、陽極氧化三種表面處理工藝的技術特點、適用材料及行業應用,為數控加工零件提供最佳表面處理方案選擇指南。

本文詳細對比FDM、SLS、MJF三種3D打印技術的優缺點,提供從成本、精度、速度到適用場景的完整選擇指南,助力制造決策。

本文深入解析醫療零件加工的精密度要求,詳解ISO 13485等行業標準,探討精密加工技術與質量控制方法,確保醫療器械安全性與可靠性。

本文詳細解析CNC零件三大表面處理方法,陽極氧化的耐腐蝕性,噴涂的色彩多樣性及電鍍的耐磨性,助您根據材料特性與使用需求做出最佳選擇。

五軸CNC加工技術通過多軸聯動實現復雜零件高效加工,大幅提升加工精度和生產效率,廣泛應用于航空航天、汽車制造及醫療器械等領域,助力企業降本增效。