壓鑄加工是一種通過高壓將熔融金屬注入模具的制造技術,廣泛應用于精密零部件的批量生產。其核心工藝分為熱室與冷室兩種類型:熱室壓鑄適合熔點較低的鋅合金,能實現每分鐘數十次的高速循環;冷室壓鑄則專為鋁合金、鎂合金設計,通過獨立熔爐與壓射系統確保材料穩定性。在生產過程中,模具設計與金屬流動控制直接影響產品精度,例如通過多段增壓技術可將零件尺寸誤差控制在頭發絲直徑的四分之一范圍內。當前,汽車發動機支架、5G通信設備外殼等典型應用案例,既體現了壓鑄技術對復雜結構的成型能力,也展現出其在輕量化與成本控制中的關鍵作用。本文將系統解析從模具開發到后處理的全流程技術要點,幫助企業建立高效可靠的壓鑄生產體系。

熱冷室壓鑄工藝解析

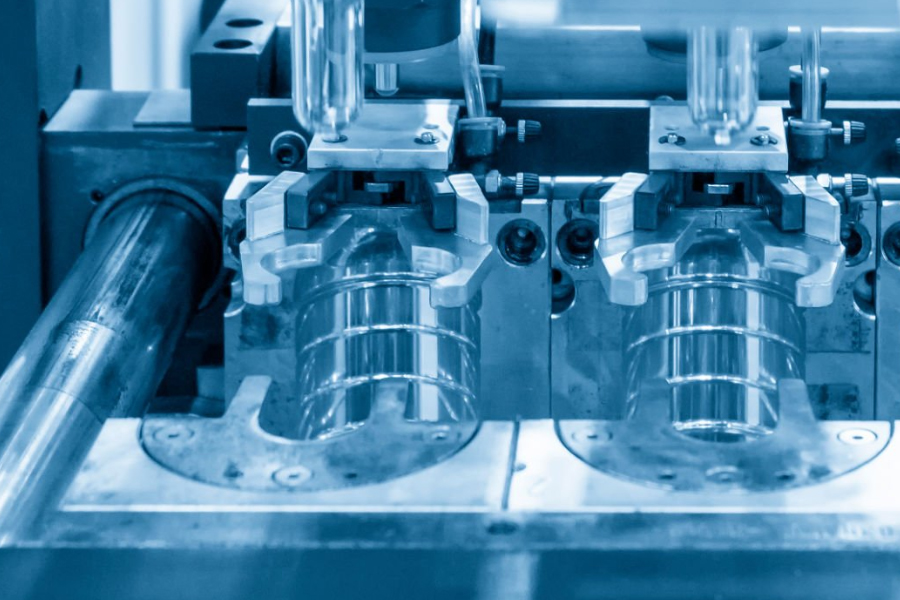

熱室壓鑄與冷室壓鑄是金屬成型領域的兩種基礎工藝。熱室壓鑄機將熔爐與壓射系統集成設計,金屬液通過鵝頸管直接注入模具,適合熔點較低的鋅合金材料,成型溫度通常控制在400-450℃區間。這種工藝具有循環周期短(最快可達每分鐘12模次)和能耗低的優勢,常用于生產電子元件外殼等小型精密部件。而冷室壓鑄則采用獨立熔煉爐與壓射室分離的結構,通過高壓柱塞將鋁、鎂等高溫合金液體推入模腔,注射壓力可達900-1200bar,能夠實現復雜結構件的穩定成型,例如汽車發動機支架或變速箱殼體。兩種工藝的選擇需綜合考慮材料特性、零件尺寸及生產成本,例如熱室壓鑄的單件能耗比冷室工藝降低約30%,但冷室壓鑄在大型零件生產時能更好地保障尺寸穩定性。

模具優化與流態控制

模具設計是壓鑄加工的關鍵環節,直接影響產品成型質量和生產效率。工程師通常會根據材料特性調整模具結構,例如在鋅合金壓鑄中采用更密集的冷卻水道,而鋁合金模具則需強化排氣系統。澆口位置的精確計算能引導金屬液體以穩定路徑填充型腔,避免出現氣孔或冷隔缺陷。

流態控制通過調節熔體溫度、注射壓力和充型速度,確保金屬液體在模具內均勻流動。采用數字化模擬技術可提前預測流動狀態,優化工藝參數組合。當金屬液前沿流速控制在0.5-2m/s時,既能保證成型完整性,又可減少模具表面沖刷磨損。實驗數據顯示,合理的流態控制能使產品合格率提升20%以上,同時降低15%的能耗。

精密公差體系實戰指南

在實際生產中,精密公差控制是壓鑄件品質的核心指標。通過遵循ISO 2768與ISO 286標準,企業能系統劃分不同尺寸的允許偏差范圍。例如,對于厚度5mm的鋁合金殼體,采用m級公差時允許±0.1mm波動,而關鍵裝配面則需升級至k級公差(±0.05mm)。模具設計階段需同步考慮收縮補償,鋅合金收縮率通常為0.7%-1.3%,需通過數字化模擬技術提前預測變形量。量產過程中,溫度波動對尺寸穩定性影響顯著,建議采用閉環溫控系統,將模具溫差控制在±3℃以內。對于多腔模具,需定期校驗各模腔的重復精度,避免因磨損導致批次間公差偏移。通過將公差數據與加工參數聯動分析,企業可快速定位問題環節,例如熔體流速異常或頂出機構偏移,從而實現從設計到生產的全鏈路精度管理。

汽車電子應用案例精解

在汽車電子領域,壓鑄加工技術通過精密成型能力解決了復雜零部件的生產難題。例如某品牌新能源車的電機外殼采用鋁合金壓鑄件,借助冷室壓鑄工藝實現了0.5毫米薄壁結構成型,同時保持±0.03毫米的尺寸穩定性。生產過程中,工程師通過優化模具排氣系統,有效避免了氣孔缺陷,并結合T6熱處理工藝使產品抗拉強度提升20%。另一典型案例是車載控制單元的外殼制造,通過鎂合金壓鑄成型,單個零件重量減輕35%,表面經微弧氧化處理后耐腐蝕性顯著增強,能夠適應-40℃至120℃的極端工作環境。這些應用不僅驗證了壓鑄技術在高精度、輕量化方面的優勢,還為批量生產中的成本控制提供了可復用的解決方案。

壓鑄加工技術的持續進步為現代制造業提供了可靠的高效生產路徑。通過合理選擇熱室或冷室工藝,企業能夠依據產品尺寸與合金特性平衡效率與成本;模具結構優化配合流態模擬技術,顯著降低氣孔與冷隔缺陷發生率。在公差控制方面,ISO標準與數字化檢測的結合,使薄壁零件實現±0.02mm精度成為常態化操作。當前汽車輕量化趨勢中,一體壓鑄車門框架較傳統焊接工藝減重23%,而電子設備外殼采用鎂合金壓鑄后散熱效率提升17%,印證了該技術在多領域的應用價值。隨著智能化壓鑄單元與實時監控系統的普及,未來制造周期有望進一步縮短30%以上,為精密零部件的大規模定制化生產創造更優解決方案。

深入分析3軸與5軸CNC加工的技術特點、成本差異及適用場景,幫助您根據零件復雜度、精度要求及預算做出最佳加工方案選擇,提升生產效率。

本文詳細解析噴涂、電鍍、陽極氧化三種表面處理工藝的技術特點、適用材料及行業應用,為數控加工零件提供最佳表面處理方案選擇指南。

本文詳細對比FDM、SLS、MJF三種3D打印技術的優缺點,提供從成本、精度、速度到適用場景的完整選擇指南,助力制造決策。

本文深入解析醫療零件加工的精密度要求,詳解ISO 13485等行業標準,探討精密加工技術與質量控制方法,確保醫療器械安全性與可靠性。

本文詳細解析CNC零件三大表面處理方法,陽極氧化的耐腐蝕性,噴涂的色彩多樣性及電鍍的耐磨性,助您根據材料特性與使用需求做出最佳選擇。

五軸CNC加工技術通過多軸聯動實現復雜零件高效加工,大幅提升加工精度和生產效率,廣泛應用于航空航天、汽車制造及醫療器械等領域,助力企業降本增效。