現代高端制造領域對復雜零件加工的精密度與效率需求日益嚴苛,傳統三軸、四軸機床受限于運動自由度,在曲面成型與多角度切削中存在明顯瓶頸。五軸數控機床憑借獨特的旋轉軸設計,可實現刀具與工件的五向聯動,通過動態調整加工角度,將渦輪葉片、航空結構件等復雜幾何體的多工序整合為單次裝夾成型。這種技術突破不僅減少了重復定位誤差,更顯著提升了曲面光潔度與尺寸穩定性,為航空航天發動機、精密模具等關鍵部件的制造提供了顛覆性解決方案。本文將從多軸協同加工原理、精度控制機制及實際應用場景等維度,系統解析五軸機床的技術優勢與行業價值。

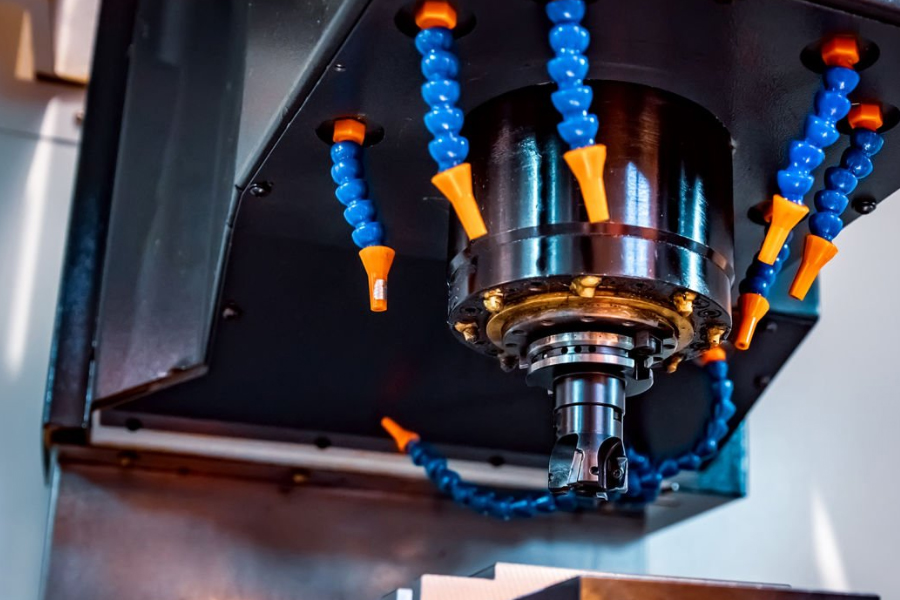

多軸機床多角度加工優勢

相較于傳統三軸、四軸機床的平面運動模式,五軸數控機床通過旋轉軸的動態配合,實現了刀具與工件在空間中的多維聯動。這種多角度協同加工特性使刀具始終以最佳接觸角切入材料表面,不僅有效避免了加工盲區的產生,更顯著降低了因多次裝夾產生的累計誤差。在加工渦輪葉片、航空發動機殼體等具有復雜曲面的零部件時,機床可同步調整刀具姿態與切削路徑,使深槽、異形孔等特征結構的成型效率提升40%以上。同時,連續加工過程中無需中斷設備進行工件位置調整,既保障了加工面間的幾何連續性,又縮短了約30%的輔助操作時間。

五軸如何實現復雜零件成型

五軸數控機床通過多角度聯動加工技術,突破了傳統加工設備的空間約束。其核心在于主軸與工件臺可沿五個軸向進行動態協同運動,使刀具能夠在任意角度接觸加工表面。這種自由度使得渦輪葉片、航空發動機機匣等具有復雜曲面的零件,無需多次裝夾即可完成多面加工,避免因重復定位造成的累計誤差。加工過程中,設備內置的智能算法實時計算刀具路徑與切削參數,對深腔、異形輪廓等特征實施精準切削,確保曲面過渡的連續性。以航空航天領域鈦合金結構件為例,五軸系統可同步調整刀具傾角與旋轉速度,在保持0.005mm級精度的同時完成薄壁件的整體成型,顯著提升復雜幾何體的加工完整度。

航空航天制造精度突破

在航空發動機葉片、航天器結構件等關鍵部件的加工中,傳統三軸/四軸機床常因角度限制被迫采用多次裝夾工藝,導致零件定位誤差累積至0.05毫米以上。五軸數控機床通過同步控制主軸與工作臺的5個自由度,實現渦輪盤榫槽、異形蒙皮等復雜曲面的完整切削,將整體加工精度提升至±0.005毫米級別。例如某型號航空發動機高壓渦輪葉片,采用五軸聯動技術后,葉型輪廓度誤差減少62%,表面粗糙度Ra值穩定控制在0.4μm以內,顯著提高了部件的氣動性能與疲勞壽命。這種精度突破不僅解決了薄壁零件變形控制難題,更使整體裝配間隙達到設計要求,成為航空航天裝備可靠性提升的核心技術支撐。

五軸對比三四軸強在何處

相較于傳統三軸、四軸機床,五軸數控機床的核心優勢體現在運動自由度的突破性提升。三軸機床僅能實現X/Y/Z直線軸的基礎位移,四軸通過增加旋轉軸(如A軸)實現單角度傾斜加工,但復雜曲面仍依賴多次裝夾調整。五軸系統則通過雙旋轉軸(如A+C軸或B+C軸)的同步聯動,使刀具能夠從任意角度切入工件表面,徹底消除加工盲區。這種多維度協同運動不僅將復雜零件的加工工序縮減60%以上,更通過減少重復定位帶來的累計誤差,使整體加工精度穩定控制在0.005mm以內。以航空航天領域渦輪葉片加工為例,五軸機床通過一次裝夾即可完成扭曲葉型、冷卻孔道等復合結構的精密成型,而四軸系統需分5-6次調整工裝,導致表面接刀痕與尺寸偏差風險顯著增加。此外,五軸機床的動態補償系統可實時修正刀具姿態,使深腔、倒扣等特殊結構的切削穩定性提升40%,這是三四軸設備難以實現的技術跨越。

五軸數控機床的技術突破不僅體現在加工維度的擴展,更在于其通過多角度聯動機制重構了復雜曲面加工的邏輯鏈條。從航空航天領域的鈦合金結構件到精密模具的微米級曲面,設備通過減少裝夾次數與刀具干涉風險,將傳統工藝中分散的加工工序整合為連續動作,這種集成化加工模式使材料去除率提升20%-35%的同時,將尺寸公差穩定控制在±0.5mm以內。相較于三軸機床的平面局限與四軸機床的軸向約束,五軸系統的空間軌跡規劃能力真正實現了設計模型與物理成型的無縫映射,這正是高端制造領域持續迭代工藝裝備的核心驅動力。

深入分析3軸與5軸CNC加工的技術特點、成本差異及適用場景,幫助您根據零件復雜度、精度要求及預算做出最佳加工方案選擇,提升生產效率。

本文詳細解析噴涂、電鍍、陽極氧化三種表面處理工藝的技術特點、適用材料及行業應用,為數控加工零件提供最佳表面處理方案選擇指南。

本文詳細對比FDM、SLS、MJF三種3D打印技術的優缺點,提供從成本、精度、速度到適用場景的完整選擇指南,助力制造決策。

本文深入解析醫療零件加工的精密度要求,詳解ISO 13485等行業標準,探討精密加工技術與質量控制方法,確保醫療器械安全性與可靠性。

本文詳細解析CNC零件三大表面處理方法,陽極氧化的耐腐蝕性,噴涂的色彩多樣性及電鍍的耐磨性,助您根據材料特性與使用需求做出最佳選擇。

五軸CNC加工技術通過多軸聯動實現復雜零件高效加工,大幅提升加工精度和生產效率,廣泛應用于航空航天、汽車制造及醫療器械等領域,助力企業降本增效。