精密加工為何成為高端制造的決勝關鍵?

在工業4.0時代,精密加工技術正從幕后走向臺前,成為航空航天、醫療器械、光學電子等領域的核心競爭力。這種以微米級精度重塑材料形態的工藝,正在三大維度重構現代制造業的價值鏈。

一、不可替代的技術優勢

精度革命:

實現傳統加工無法企及的微米級形位公差

塑造復雜曲面與微型腔體結構(如醫療植入物、光學透鏡)

消除后續研磨工序,縮短50%以上加工周期

材料突破:

攻克高溫合金、陶瓷復合材料等難加工材料

保持鈦合金等活性材料的高表面完整性

延長關鍵零部件3-5倍服役壽命

跨界融合:

與3D打印結合實現精密增減材復合制造

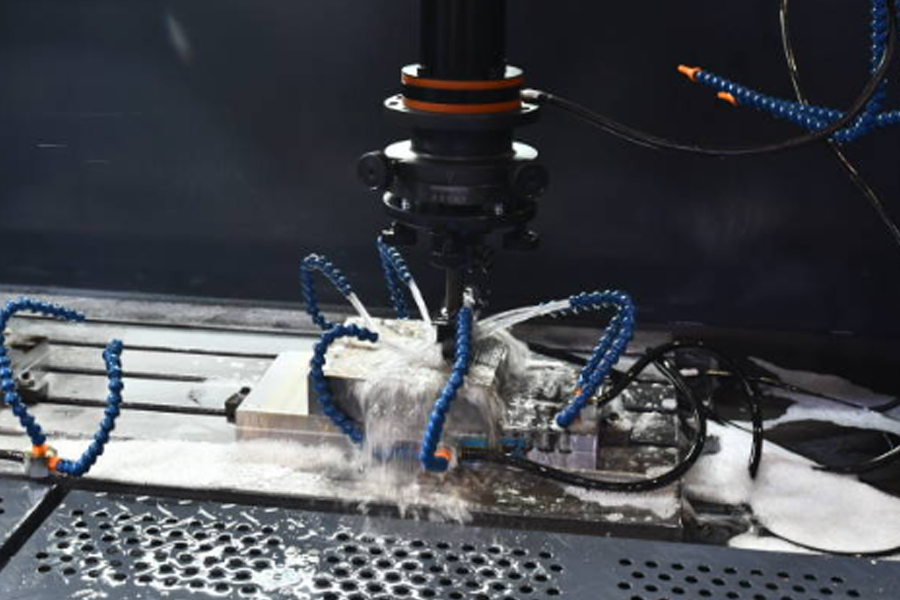

植入傳感器實現加工過程實時反饋控制

通過數字孿生預判刀具磨損狀態

二、引爆行業需求的深層動因

? 醫療領域:

人工關節表面微孔促進骨細胞生長

手術器械刃口精度決定組織創傷程度

齒科修復體實現個性化生物適配

? 光學產業:

非球面透鏡消除光學像差

激光反射鏡表面粗糙度達納米級

AR/VR設備微型光學元件批量化

? 半導體制造:

晶圓切割刀具刃口精度影響芯片良率

引線框架沖壓模具壽命提升需求

封裝模具微流道溫度控制精度

三、技術進化驅動普及浪潮

設備智能化:

五軸聯動加工中心實現空間曲面一次成型

在線測量系統自動補償熱變形誤差

數字孿生預判刀具壽命減少停機

刀具革命:

納米涂層刀具硬度接近金剛石

微織構刃口減少30%切削抗力

自適應刀具應對材料變異

工藝創新:

超聲振動加工消除薄壁件變形

低溫切削抑制高溫合金加工硬化

微潤滑技術降低環境影響

當產品附加值提升20%或廢品率下降30%時,精密加工便從成本項轉化為利潤引擎。

深入分析3軸與5軸CNC加工的技術特點、成本差異及適用場景,幫助您根據零件復雜度、精度要求及預算做出最佳加工方案選擇,提升生產效率。

本文詳細解析噴涂、電鍍、陽極氧化三種表面處理工藝的技術特點、適用材料及行業應用,為數控加工零件提供最佳表面處理方案選擇指南。

本文詳細對比FDM、SLS、MJF三種3D打印技術的優缺點,提供從成本、精度、速度到適用場景的完整選擇指南,助力制造決策。

本文深入解析醫療零件加工的精密度要求,詳解ISO 13485等行業標準,探討精密加工技術與質量控制方法,確保醫療器械安全性與可靠性。

本文詳細解析CNC零件三大表面處理方法,陽極氧化的耐腐蝕性,噴涂的色彩多樣性及電鍍的耐磨性,助您根據材料特性與使用需求做出最佳選擇。

五軸CNC加工技術通過多軸聯動實現復雜零件高效加工,大幅提升加工精度和生產效率,廣泛應用于航空航天、汽車制造及醫療器械等領域,助力企業降本增效。