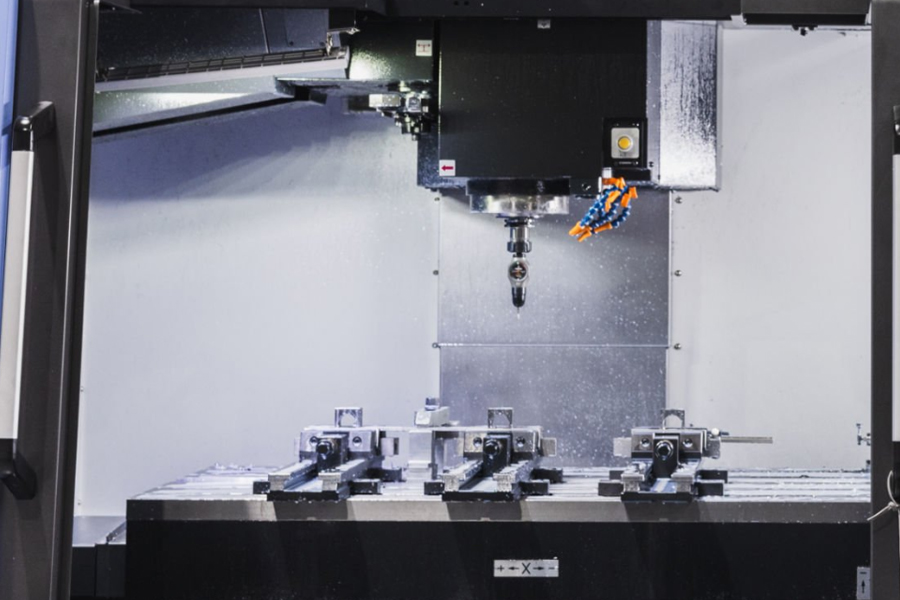

精密加工是現代制造業皇冠上的明珠,它代表著材料成型精度的極致追求。這種以微米甚至亞微米級加工精度為核心特征的技術,通過精密機床、特種刀具與數字化控制系統的協同,實現零部件幾何精度、表面質量及功能特性的飛躍。其核心價值在于突破傳統加工技術的物理極限,為高端裝備提供性能保障。

在技術優勢層面,精密加工展現出五大核心競爭力。超精密幾何控制能力使復雜曲面、微細孔道等特征加工成為可能,典型如光學透鏡的納米級面形精度要求;表面完整性保障通過特殊工藝消除微觀裂紋與殘余應力,顯著提升零部件疲勞壽命;材料適應性突破可穩定加工高溫合金、陶瓷基復合材料等難加工材質;批量一致性控制將尺寸波動壓縮至傳統加工十分之一以內,滿足自動化裝配需求;微型化加工能力則支持毫米級醫療植入物等微器件的制造。

該技術已深度滲透國民經濟關鍵領域。航空航天領域應用體現在發動機渦輪葉片氣膜孔加工、航天器慣性導航零件制造等方面;醫療健康產業依賴其完成人工關節表面拋光、手術機器人精密齒輪組加工;光學電子行業憑借該技術制造光纖連接器端面、半導體引線框架;汽車工業通過精密加工實現高壓共軌噴油嘴微孔加工、新能源車電機軸精密磨削;能源裝備領域則應用于核反應堆密封件加工、燃氣輪機葉片榫槽制造等場景。這些應用共同指向精密加工的核心價值——為關鍵設備提供可靠性保障。

當前技術發展呈現三大趨勢:超精密復合加工中心實現車銑磨工序集成,減少重復裝夾誤差;在線檢測補償系統通過實時反饋修正加工路徑;智能工藝決策平臺基于材料特性自動優化切削參數。這些進化正推動加工精度向納米級邁進。

隨著工業4.0時代到來,精密加工已從單一技術升級為制造系統的精度中樞。它不僅決定著高端裝備的性能邊界,更成為國家制造業競爭力的關鍵指標。在向制造強國邁進的征程中,精密加工技術將持續釋放創新動能。

深入分析3軸與5軸CNC加工的技術特點、成本差異及適用場景,幫助您根據零件復雜度、精度要求及預算做出最佳加工方案選擇,提升生產效率。

本文詳細解析噴涂、電鍍、陽極氧化三種表面處理工藝的技術特點、適用材料及行業應用,為數控加工零件提供最佳表面處理方案選擇指南。

本文詳細對比FDM、SLS、MJF三種3D打印技術的優缺點,提供從成本、精度、速度到適用場景的完整選擇指南,助力制造決策。

本文深入解析醫療零件加工的精密度要求,詳解ISO 13485等行業標準,探討精密加工技術與質量控制方法,確保醫療器械安全性與可靠性。

本文詳細解析CNC零件三大表面處理方法,陽極氧化的耐腐蝕性,噴涂的色彩多樣性及電鍍的耐磨性,助您根據材料特性與使用需求做出最佳選擇。

五軸CNC加工技術通過多軸聯動實現復雜零件高效加工,大幅提升加工精度和生產效率,廣泛應用于航空航天、汽車制造及醫療器械等領域,助力企業降本增效。