在工業制造領域,精密加工技術如同一把“隱形鑰匙”,悄然推動著從醫療器械到航空航天、從消費電子到新能源等行業的革新。作為一家專注于精密配件加工的服務商,我們深知這項技術如何以微米級的精度、智能化的流程,為現代工業提供可靠支撐。本文將從應用領域、技術優勢及行業趨勢入手,帶您走進精密加工的世界。

精密加工:現代工業的“高精度心臟”

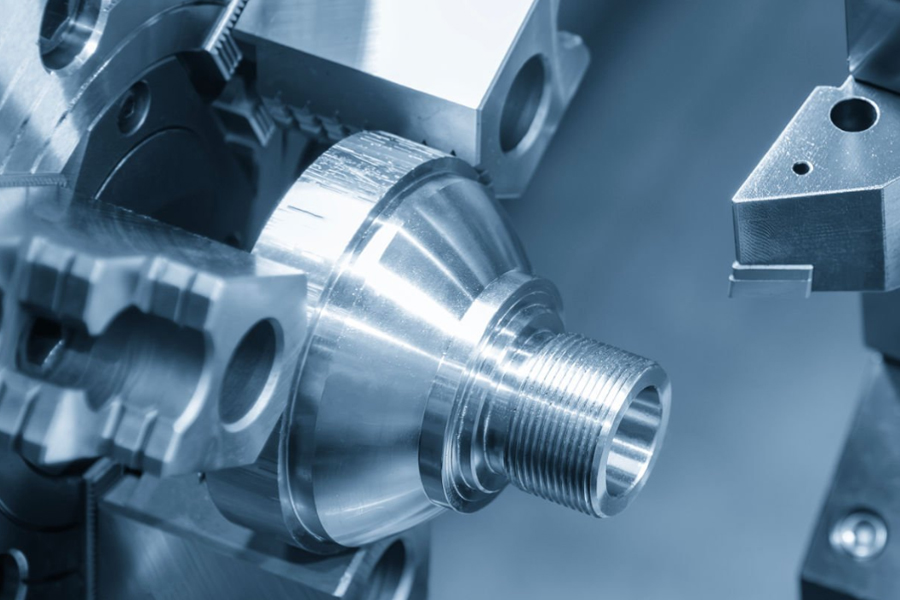

精密加工的核心目標是通過先進設備和工藝,將原材料加工成尺寸誤差極小(通常小于0.01毫米)、表面光潔度高的零部件。它不僅是制造業升級的基石,更是高端產品性能突破的關鍵。以下為幾個典型應用場景:

醫療器械:生命健康的“隱形守護者”

在醫療領域,精密加工直接關系患者生命安全。例如人工關節需要與人體骨骼完美契合,手術器械的刃口必須鋒利且無毛刺。通過醫療零部件加工技術,鈦合金、醫用陶瓷等材料被制成表面粗糙度低于Ra0.4微米的植入物,大幅降低術后感染風險。作為專業服務商,我們采用生物相容性材料認證體系,為全球醫療器械企業提供符合ISO 13485標準的核心部件。

航空航天:突破極限的“精密藝術”

飛機發動機渦輪葉片的工作溫度超過1000℃,且需承受每分鐘數萬轉的離心力。這類零件往往具有復雜氣動曲面,傳統加工方式難以實現。而五軸數控加工技術通過多維度聯動切削,可一次性完成葉片的精密成型,精度可達±0.005毫米。我們服務的航空企業客戶中,此類關鍵部件的良品率已提升至99.8%。

新能源汽車:驅動未來的“精密動力”

電動車電機轉子、電池模組外殼等部件對密封性和散熱性要求極高。通過模具加工與精密鑄造結合工藝,我們幫助客戶實現鋁合金殼體的一次成型,重量減輕20%的同時,散熱效率提升35%。這種“以精度換性能”的模式,正成為新能源行業降本增效的主流選擇。

從挽救生命的醫療植入體,到遨游太空的航天器件,精密加工技術正在重新定義工業制造的邊界。對于企業而言,選擇具備技術沉淀和服務體系的加工伙伴,意味著獲得更短的產品開發周期、更優的性價比和更可靠的質量保障。

深入分析3軸與5軸CNC加工的技術特點、成本差異及適用場景,幫助您根據零件復雜度、精度要求及預算做出最佳加工方案選擇,提升生產效率。

本文詳細解析噴涂、電鍍、陽極氧化三種表面處理工藝的技術特點、適用材料及行業應用,為數控加工零件提供最佳表面處理方案選擇指南。

本文詳細對比FDM、SLS、MJF三種3D打印技術的優缺點,提供從成本、精度、速度到適用場景的完整選擇指南,助力制造決策。

本文深入解析醫療零件加工的精密度要求,詳解ISO 13485等行業標準,探討精密加工技術與質量控制方法,確保醫療器械安全性與可靠性。

本文詳細解析CNC零件三大表面處理方法,陽極氧化的耐腐蝕性,噴涂的色彩多樣性及電鍍的耐磨性,助您根據材料特性與使用需求做出最佳選擇。

五軸CNC加工技術通過多軸聯動實現復雜零件高效加工,大幅提升加工精度和生產效率,廣泛應用于航空航天、汽車制造及醫療器械等領域,助力企業降本增效。