在高端制造業蓬勃發展的當下,精密加工精度卻仿佛陷入了 “慢車道”,提升速度不盡人意。究竟是什么因素在拖后腿呢?讓艾瑞精密機械為您一探究竟。

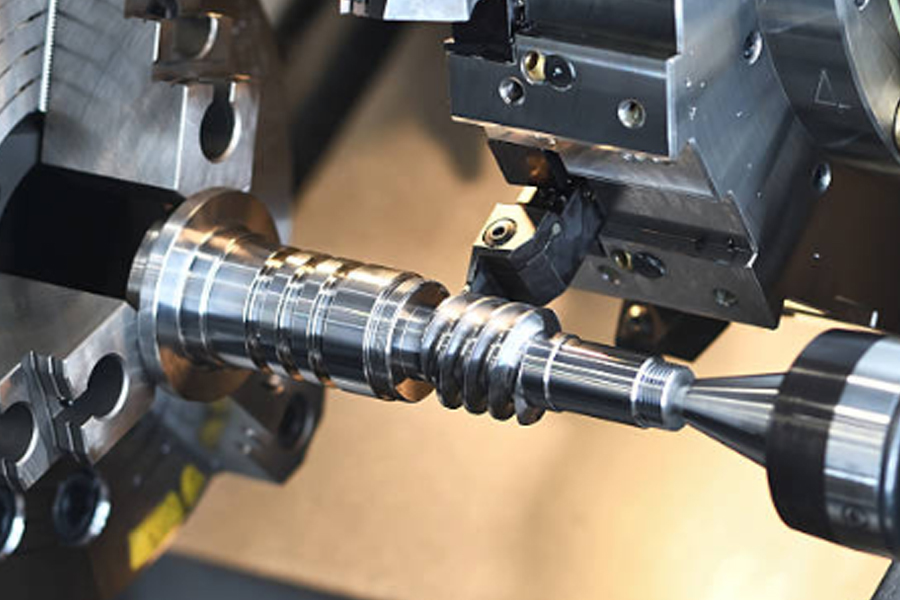

首先,加工設備自身的局限是一大 “攔路虎”。以數控精密加工為例,盡管數控機床(CNC)已廣泛應用,為精密加工立下汗馬功勞,但它也有 “成長的煩惱”。艾瑞精密機械在實踐中發現,CNC 機床的機械傳動部件,哪怕是細微的磨損、間隙變化,都會在加工時像 “蝴蝶效應” 般被放大,導致加工精度出現偏差。而且,機床的定位精度受限于傳感器精度,目前的傳感器技術雖不斷進步,但要實現高精度的實時、精準反饋,仍需攻克諸多難題,這無疑制約了加工精度快速提升的步伐。

再者,材料特性也給精密加工出了難題。不同材料在加工過程中的變形、應力釋放表現各異。比如航空航天領域常用的鈦合金,強度高、耐熱性好,但加工時極易產生殘余應力,這些應力會在后續工序中使工件發生微妙變形,破壞已有的精度成果。艾瑞精密機械在處理這類難加工材料時,需要反復試驗、優化工藝參數,耗費大量時間精力,才能盡量減少精度損失,這極大延緩了整體精度提升進程。

操作人員的技能與經驗同樣關鍵。數控精密加工不是簡單的 “一鍵操作”,背后需要操作人員對工藝深刻理解、對機床性能了如指掌。新手可能因參數設置不當、刀具選擇有誤等,讓加工精度大打折扣。艾瑞精密機械深知,培養一名成熟的精密加工操作員,需多年實踐積累,期間難免因人為因素出現精度波動,影響精度提升的穩定性與持續性。

加工環境的要求近乎苛刻,也是精度提升緩慢的原因之一。微小的溫度變化、振動干擾,都會被精密加工 “捕捉” 到。在超精密加工車間,溫度需精確控制在極小范圍內,甚至連人員走動、設備運行產生的振動,都要用專業減震裝置消除。艾瑞精密機械為打造這樣的環境,投入巨大成本,可稍有不慎,環境波動還是會阻礙精度攀高。

另外,精密檢測技術發展的相對滯后,讓精度提升陷入 “盲區”。沒有精準的檢測手段,就無法準確知曉加工精度的真實水平,后續改進也就無從談起。現有的檢測設備,在測量微小尺寸、復雜形狀工件精度時,常有力不從心之感,這使得加工過程中的精度問題難以及時暴露與解決。

盡管面臨重重困難,艾瑞精密機械從未停止探索。一方面加大研發投入,升級設備、優化工藝;另一方面強化人才培養,提升操作人員技能。同時,聯合科研機構攻堅檢測技術難題,力求打破精密加工精度提升緩慢的僵局,推動高端制造業邁向新高度。

深入分析3軸與5軸CNC加工的技術特點、成本差異及適用場景,幫助您根據零件復雜度、精度要求及預算做出最佳加工方案選擇,提升生產效率。

本文詳細解析噴涂、電鍍、陽極氧化三種表面處理工藝的技術特點、適用材料及行業應用,為數控加工零件提供最佳表面處理方案選擇指南。

本文詳細對比FDM、SLS、MJF三種3D打印技術的優缺點,提供從成本、精度、速度到適用場景的完整選擇指南,助力制造決策。

本文深入解析醫療零件加工的精密度要求,詳解ISO 13485等行業標準,探討精密加工技術與質量控制方法,確保醫療器械安全性與可靠性。

本文詳細解析CNC零件三大表面處理方法,陽極氧化的耐腐蝕性,噴涂的色彩多樣性及電鍍的耐磨性,助您根據材料特性與使用需求做出最佳選擇。

五軸CNC加工技術通過多軸聯動實現復雜零件高效加工,大幅提升加工精度和生產效率,廣泛應用于航空航天、汽車制造及醫療器械等領域,助力企業降本增效。