在精密數控加工的世界里,速度與精度猶如魚與熊掌,往往難以同時兼得,這背后有著諸多復雜的原因。

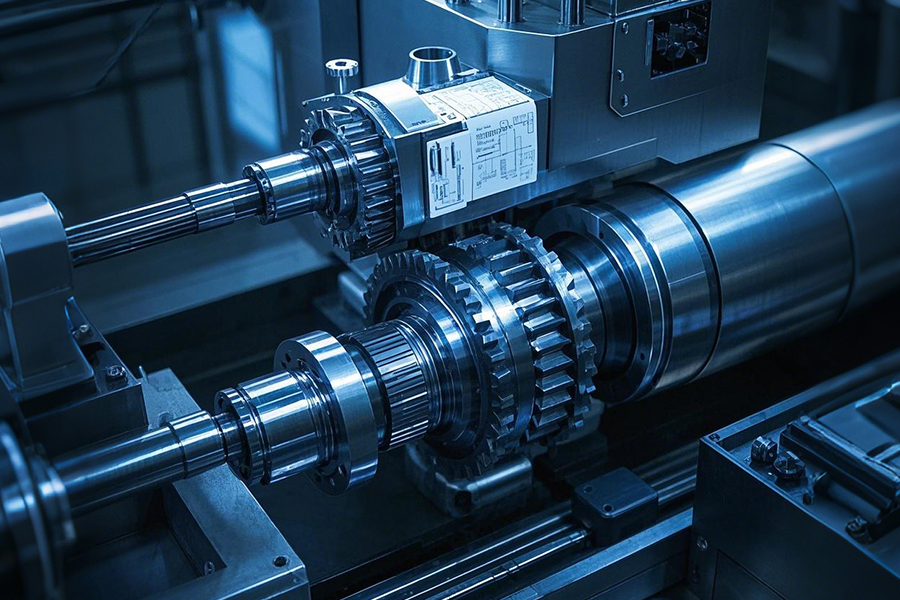

首先,從機床本身的機械結構來看,為了實現高精度加工,機床的各運動部件需要具備極高的剛性和穩定性。例如,高精度的數控機床通常采用重型床身、高精度的導軌和滾珠絲杠等部件,這些部件在保證加工精度的同時,其自身的質量和慣性較大,限制了機床的加速度和快速響應能力,從而影響了加工速度。當試圖提高加工速度時,機床的振動和熱變形等問題就會凸顯出來。高速運動產生的振動可能會使刀具與工件之間的相對位置發生微小變化,導致加工精度下降;而機床長時間高速運轉產生的熱量會使機床部件膨脹變形,同樣破壞加工精度的穩定性。

其次,刀具也是影響速度與精度平衡的關鍵因素。在追求高速加工時,刀具需要承受更大的切削力和更高的切削溫度。為了適應這種高速切削環境,刀具的材料和幾何形狀需要特殊設計,但這往往會在一定程度上犧牲刀具的鋒利度和耐磨性,進而影響加工精度。例如,高速切削刀具可能采用硬質合金或陶瓷等材料,這些材料雖然硬度高、耐熱性好,但韌性相對較低,在加工過程中容易產生破損或磨損,一旦刀具出現問題,加工精度必然受到影響。相反,為了保證高精度加工,刀具往往需要更精細的刃磨和更復雜的幾何形狀,這使得刀具在切削時的切削力較大,切削速度不能過高,否則刀具容易損壞,無法維持高精度加工。

再者,數控系統的性能也對速度與精度的平衡起著重要作用。高精度加工要求數控系統能夠精確地控制刀具的運動軌跡和速度,這需要數控系統具備高分辨率的編碼器、快速的數據處理能力和精準的插補算法。然而,當加工速度提高時,數控系統需要在更短的時間內處理更多的數據,這對其運算能力和數據傳輸速度提出了更高的要求。如果數控系統的性能無法滿足高速加工的需求,就可能出現數據滯后、插補誤差等問題,導致加工精度降低。

另外,加工工藝參數的選擇也是一個難題。在精密數控加工中,切削速度、進給量和切削深度等工藝參數相互關聯且相互制約。提高切削速度可以縮短加工時間,但往往需要相應地減小進給量和切削深度以保證加工精度;而增大進給量和切削深度雖然可以提高加工效率,但會增加切削力和刀具磨損,不利于精度控制。要在速度和精度之間找到一個最佳的工藝參數組合,需要對工件材料、刀具性能、機床特性等多方面因素進行綜合考慮和大量的試驗驗證,這無疑增加了實現速度與精度兩全的難度。

在精密數控加工中,速度與精度難以兩全是由機床機械結構、刀具、數控系統以及加工工藝參數等多方面因素共同作用的結果。盡管現代科技不斷努力在兩者之間尋求平衡,但目前仍然面臨諸多挑戰,這也促使科研人員和工程師們持續探索創新,力求在未來能夠更好地協調速度與精度的關系,推動精密數控加工技術邁向新的高度。

深入分析3軸與5軸CNC加工的技術特點、成本差異及適用場景,幫助您根據零件復雜度、精度要求及預算做出最佳加工方案選擇,提升生產效率。

本文詳細解析噴涂、電鍍、陽極氧化三種表面處理工藝的技術特點、適用材料及行業應用,為數控加工零件提供最佳表面處理方案選擇指南。

本文詳細對比FDM、SLS、MJF三種3D打印技術的優缺點,提供從成本、精度、速度到適用場景的完整選擇指南,助力制造決策。

本文深入解析醫療零件加工的精密度要求,詳解ISO 13485等行業標準,探討精密加工技術與質量控制方法,確保醫療器械安全性與可靠性。

本文詳細解析CNC零件三大表面處理方法,陽極氧化的耐腐蝕性,噴涂的色彩多樣性及電鍍的耐磨性,助您根據材料特性與使用需求做出最佳選擇。

五軸CNC加工技術通過多軸聯動實現復雜零件高效加工,大幅提升加工精度和生產效率,廣泛應用于航空航天、汽車制造及醫療器械等領域,助力企業降本增效。