在現(xiàn)代制造業(yè)中,精密數(shù)控加工中心以其高效、高精度的加工能力而備受青睞。如今,市場上的加工中心功能不斷豐富,從簡單的銑削、鉆削到復雜的多軸聯(lián)動加工、自動換刀、在線檢測等功能一應俱全。那么,功能集成越多真的就越好嗎?

從積極的方面來看,功能集成確實帶來了諸多顯著優(yōu)勢。首先,多功能集成極大地提高了加工效率。例如,自動換刀系統(tǒng)使得加工中心在一次裝夾中能夠完成多種不同工序的加工,無需頻繁更換刀具和重新裝夾工件,大大減少了加工輔助時間。對于復雜零件的制造,如航空發(fā)動機葉片,需要進行銑削、鉆孔、鏜削等多道工序,具備多種功能的加工中心可以一氣呵成地完成加工任務,有效縮短了加工周期,提高了生產(chǎn)效率。

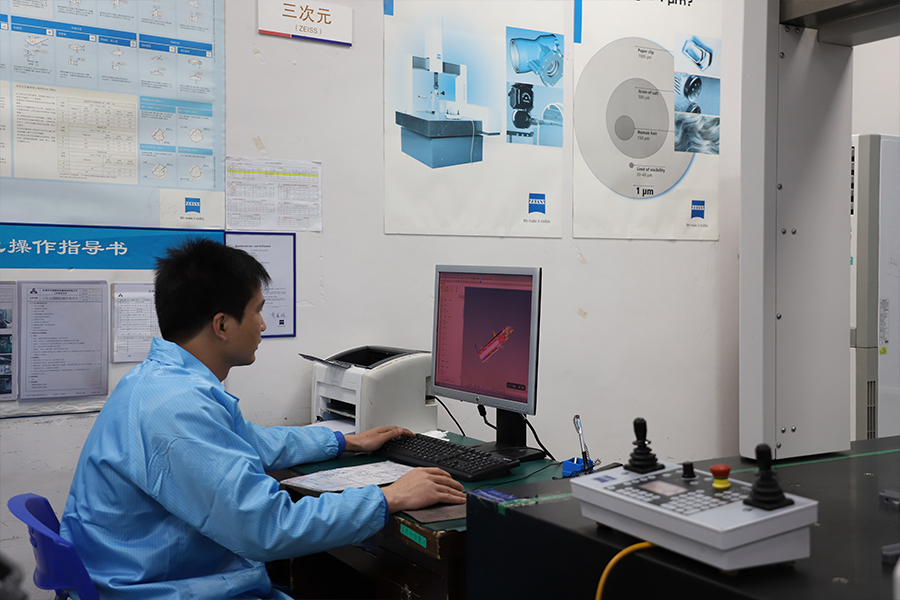

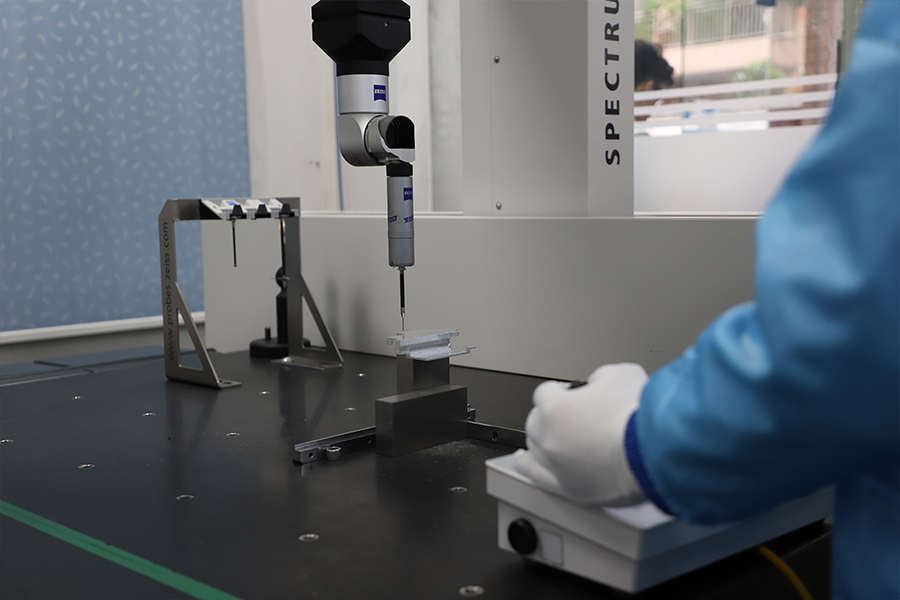

其次,功能集成有助于提升加工精度。多軸聯(lián)動功能能夠?qū)崿F(xiàn)更為復雜的曲面加工,使加工出的零件形狀更加接近設計要求,減少了因多次裝夾和工序轉(zhuǎn)換帶來的累積誤差。在線檢測功能則可以在加工過程中實時監(jiān)測工件的尺寸和形狀精度,一旦發(fā)現(xiàn)偏差,能夠及時調(diào)整加工參數(shù),確保加工精度的穩(wěn)定性和可靠性。這在精密模具制造等對精度要求極高的領域尤為重要,能夠有效提高產(chǎn)品的質(zhì)量和合格率。

再者,功能集成的加工中心具有更強的適應性和靈活性。它可以根據(jù)不同的加工任務和零件要求,靈活配置各種功能模塊,快速切換加工模式,滿足多樣化的生產(chǎn)需求。無論是單件小批量生產(chǎn)還是大規(guī)模生產(chǎn),都能夠發(fā)揮出良好的加工性能,降低了企業(yè)的設備購置成本和生產(chǎn)管理成本,提高了企業(yè)的市場競爭力。

然而,功能集成并非毫無弊端。一方面,功能越豐富,加工中心的結(jié)構就越復雜,設備的研發(fā)、設計、制造和維護成本也會大幅增加。復雜的結(jié)構可能導致設備的可靠性下降,故障點增多,一旦出現(xiàn)故障,維修難度和維修成本也會相應提高。例如,一些高度集成化的加工中心,其電氣控制系統(tǒng)和機械傳動系統(tǒng)的復雜性使得故障排查和修復需要專業(yè)的技術人員和較長的時間,這可能會導致生產(chǎn)中斷,給企業(yè)帶來經(jīng)濟損失。

另一方面,對于一些特定的加工任務或企業(yè)來說,過多的功能可能是一種冗余。如果企業(yè)主要從事簡單零件的批量生產(chǎn),一些高級的多軸聯(lián)動和復雜功能可能很少會被用到,而這些功能的存在卻增加了設備的購置成本和運營成本。而且,功能集成過多可能會使操作變得復雜,對操作人員的技術水平和培訓要求更高,如果操作人員不能熟練掌握各種功能的操作和編程,反而可能會影響加工效率和加工質(zhì)量。

綜上所述,精密數(shù)控加工中心的功能集成并非越多越好,而是要根據(jù)企業(yè)的實際加工需求、生產(chǎn)規(guī)模、預算以及操作人員的技術水平等多方面因素綜合考慮。在選擇加工中心時,企業(yè)應權衡功能集成帶來的優(yōu)勢和弊端,合理確定所需的功能配置,以實現(xiàn)加工效率、加工精度、成本控制和設備可靠性等多方面的最佳平衡,從而推動企業(yè)的高效、可持續(xù)發(fā)展。

3軸與5軸CNC加工全面對比:如何根據(jù)加工需求做出最佳選擇

深入分析3軸與5軸CNC加工的技術特點、成本差異及適用場景,幫助您根據(jù)零件復雜度、精度要求及預算做出最佳加工方案選擇,提升生產(chǎn)效率。

數(shù)控加工表面處理工藝全解析:噴涂電鍍陽極氧化如何選擇

本文詳細解析噴涂、電鍍、陽極氧化三種表面處理工藝的技術特點、適用材料及行業(yè)應用,為數(shù)控加工零件提供最佳表面處理方案選擇指南。

本文詳細對比FDM、SLS、MJF三種3D打印技術的優(yōu)缺點,提供從成本、精度、速度到適用場景的完整選擇指南,助力制造決策。

醫(yī)療零件加工精密度要求解析:從行業(yè)標準到質(zhì)量控制全指南

本文深入解析醫(yī)療零件加工的精密度要求,詳解ISO 13485等行業(yè)標準,探討精密加工技術與質(zhì)量控制方法,確保醫(yī)療器械安全性與可靠性。

CNC零件表面處理如何選?陽極氧化、噴涂、電鍍?nèi)珜Ρ?/a>

本文詳細解析CNC零件三大表面處理方法,陽極氧化的耐腐蝕性,噴涂的色彩多樣性及電鍍的耐磨性,助您根據(jù)材料特性與使用需求做出最佳選擇。

五軸CNC加工技術通過多軸聯(lián)動實現(xiàn)復雜零件高效加工,大幅提升加工精度和生產(chǎn)效率,廣泛應用于航空航天、汽車制造及醫(yī)療器械等領域,助力企業(yè)降本增效。