在智能機械加工的眾多類型中,精密數控拉削以其獨特的加工方式和卓越的加工精度占據著重要的一席之地。

精密數控拉削主要應用于一些對形狀精度和表面質量要求極高的零部件加工領域。在汽車制造業中,發動機的關鍵零部件,如氣門導管、花鍵軸等,常采用精密數控拉削工藝。氣門導管需要高精度的內孔形狀和極為光滑的內表面,以確保氣門的順暢運作,精密數控拉削能夠一次性地將內孔加工到所需的尺寸精度和表面粗糙度,極大地提高了生產效率和產品質量。在航空航天領域,對于一些具有復雜形狀的航空發動機葉片根部的榫槽加工,精密數控拉削也展現出了無可替代的優勢。其能夠精確地按照設計要求塑造出復雜的榫槽輪廓,滿足航空發動機在高溫、高壓、高速等極端工況下對零部件可靠性的嚴苛要求。

精密數控拉削的技術要點眾多。首先是拉刀的設計與制造。拉刀作為精密數控拉削的核心刀具,其結構復雜且精度要求極高。拉刀的齒形需要根據被加工零件的形狀進行專門設計,每一個齒的切削角度、齒升量等參數都經過精確計算。例如在加工內花鍵時,拉刀的齒形要與花鍵的齒槽形狀完美匹配,以實現高效且精準的切削。同時,拉刀的材料選擇也至關重要,通常采用高性能的高速鋼或硬質合金材料,以保證其足夠的硬度、耐磨性和韌性,能夠承受拉削過程中的巨大切削力和摩擦力。

數控系統在精密數控拉削中起著關鍵的控制作用。它能夠精確地控制拉刀的運動軌跡、切削速度和進給量等參數。在加工過程中,數控系統根據預先編寫的程序,實時調整拉刀的位置和運動狀態。例如,當遇到材料硬度不均勻的情況時,數控系統可以自動降低切削速度或調整進給量,以避免拉刀的過度磨損或加工精度的下降。而且,先進的數控系統還具備刀具監測功能,能夠實時監測拉刀的磨損情況,一旦發現拉刀磨損超出設定范圍,便及時提醒操作人員進行更換或調整。

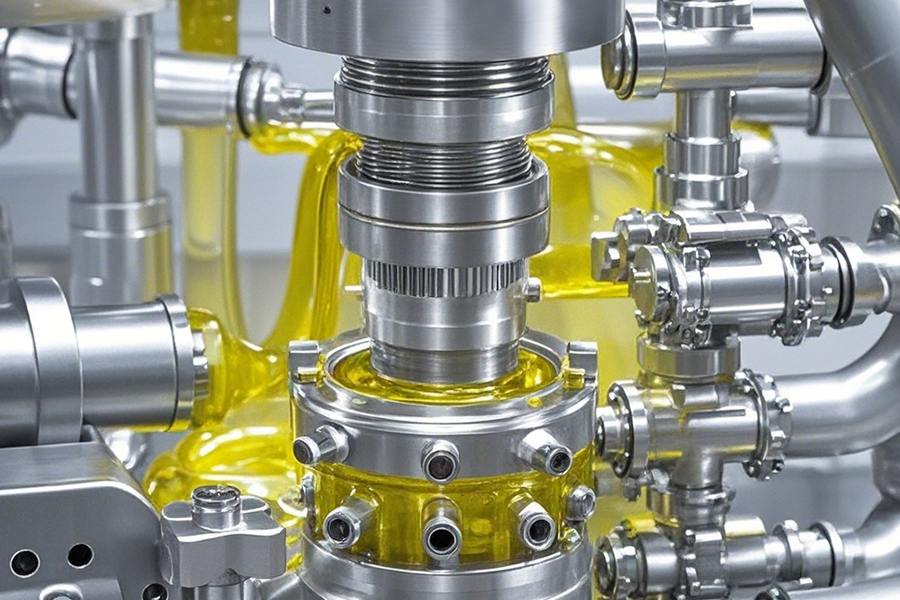

冷卻潤滑系統也是精密數控拉削不可或缺的一部分。由于拉削過程中會產生大量的熱量和切屑,如果不能及時有效地進行冷卻和潤滑,將會導致拉刀的快速磨損、加工表面質量下降以及零件的熱變形等問題。通常采用專用的切削液,通過合理設計的冷卻潤滑通道,將切削液精準地噴射到切削區域。切削液不僅能夠帶走熱量,還能起到潤滑作用,降低拉刀與工件之間的摩擦系數,減少切削力,從而進一步提高加工精度和表面質量。

此外,精密數控拉削對機床的精度和穩定性也有很高的要求。機床的床身需要具備足夠的剛性,以抵抗拉削過程中的切削力,防止機床產生振動和變形。工作臺的定位精度和重復定位精度要達到極高的標準,確保工件在拉削過程中的位置準確性。

精密數控拉削作為一種智能機械加工類型,在特定的應用場景中發揮著不可替代的作用。其技術要點涵蓋拉刀、數控系統、冷卻潤滑系統以及機床精度等多個方面,各個環節相互配合、協同作用,共同實現高精度、高效率的零部件加工,為汽車、航空航天等眾多高端制造業的發展提供了強有力的技術支撐。

深入分析3軸與5軸CNC加工的技術特點、成本差異及適用場景,幫助您根據零件復雜度、精度要求及預算做出最佳加工方案選擇,提升生產效率。

本文詳細解析噴涂、電鍍、陽極氧化三種表面處理工藝的技術特點、適用材料及行業應用,為數控加工零件提供最佳表面處理方案選擇指南。

本文詳細對比FDM、SLS、MJF三種3D打印技術的優缺點,提供從成本、精度、速度到適用場景的完整選擇指南,助力制造決策。

本文深入解析醫療零件加工的精密度要求,詳解ISO 13485等行業標準,探討精密加工技術與質量控制方法,確保醫療器械安全性與可靠性。

本文詳細解析CNC零件三大表面處理方法,陽極氧化的耐腐蝕性,噴涂的色彩多樣性及電鍍的耐磨性,助您根據材料特性與使用需求做出最佳選擇。

五軸CNC加工技術通過多軸聯動實現復雜零件高效加工,大幅提升加工精度和生產效率,廣泛應用于航空航天、汽車制造及醫療器械等領域,助力企業降本增效。