在現代機械加工領域,精密數控拉削作為一種高效且高精度的加工方式,正發揮著獨特的作用。

精密數控拉削的應用場景廣泛。在汽車制造行業,發動機的缸體、缸蓋等零部件上有眾多精度要求極高的孔系與槽形結構,精密數控拉削能夠快速且穩定地加工出符合標準的內孔鍵槽、花鍵等,保證發動機的性能與可靠性。航空航天領域也大量運用該技術,例如飛機起落架、渦輪發動機葉片根部的特殊形狀加工,精密數控拉削可實現復雜輪廓的一次性成型,滿足航空零件高強度、高精度的嚴苛要求。此外,在精密模具制造中,對于一些具有特定形狀和高精度尺寸要求的模具型腔和型芯的加工,精密數控拉削也能大顯身手,有效提升模具的質量和使用壽命。

其技術要點首先體現在刀具方面。拉刀是精密數控拉削的關鍵工具,它具有多個切削齒,每個切削齒的尺寸和形狀都經過精心設計。拉刀的材料通常選用高性能的高速鋼或硬質合金,以確保足夠的硬度、耐磨性和耐熱性。在制造過程中,要嚴格控制拉刀切削齒的前角、后角、刃帶寬度等參數,這些參數直接影響切削力、切屑形狀和加工表面質量。例如,合理的前角能減小切削力,而后角可避免拉刀后刀面與工件的摩擦。

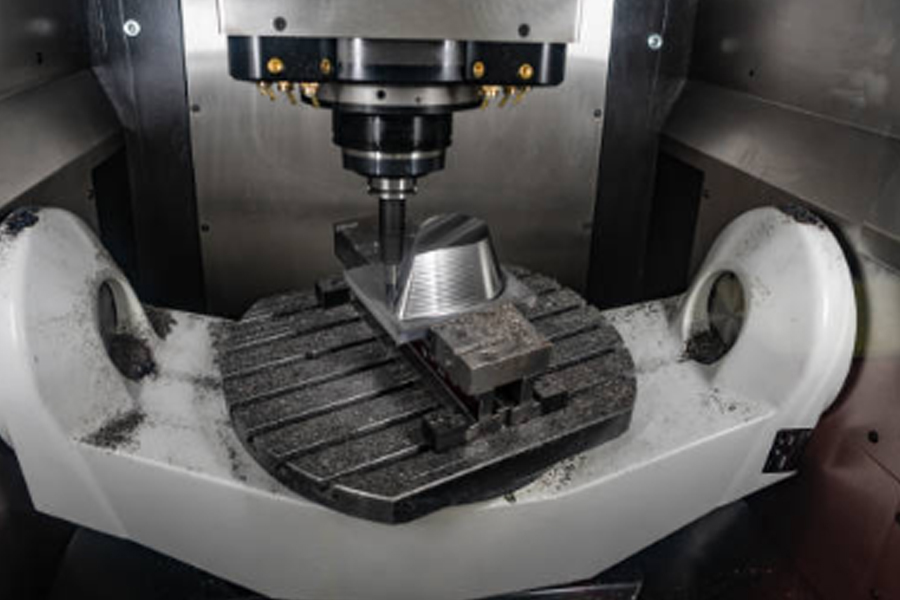

機床設備的精度與穩定性對精密數控拉削至關重要。高精度的數控拉床具備精確的運動控制系統,能夠精準地控制拉刀的直線運動速度、行程以及定位精度。拉床的剛性要好,以承受拉削過程中的較大切削力,避免因機床變形而導致加工精度下降。同時,數控系統要能夠實現多軸聯動控制,以滿足復雜形狀工件的加工需求,并且具備實時監測與反饋功能,可對拉削過程中的力、溫度、振動等參數進行監測,一旦出現異常能及時調整。

加工工藝參數的合理設定也是關鍵環節。切削速度的選擇要綜合考慮拉刀材料、工件材料以及加工要求等因素。過高的切削速度可能導致拉刀磨損加劇、加工表面質量變差;而過低的切削速度則會降低生產效率。進給量的確定要依據拉刀的齒距和工件的加工余量,合適的進給量能保證切削過程的平穩性和加工精度。切削深度則需根據工件的形狀、尺寸以及精度要求進行精確設定,確保在去除余量的同時不損傷工件的已加工表面。

冷卻潤滑系統在精密數控拉削中也不可或缺。由于拉削過程中會產生大量的熱量和切屑,良好的冷卻潤滑能夠降低切削溫度,減少拉刀磨損,提高加工表面質量并延長拉刀使用壽命。冷卻潤滑液要根據工件材料和拉刀材料進行選擇,同時,冷卻潤滑系統的流量、壓力和噴射位置都要合理控制,確保冷卻液能夠充分到達切削區域。

精密數控拉削憑借其獨特的優勢在多個重要行業有著廣泛應用。掌握其刀具設計制造、機床設備要求、工藝參數設定以及冷卻潤滑等技術要點,能夠充分發揮精密數控拉削的效能,為高端制造業生產出高精度、高質量的零部件提供有力保障,推動機械加工技術向更精密、更智能的方向不斷發展。

深入分析3軸與5軸CNC加工的技術特點、成本差異及適用場景,幫助您根據零件復雜度、精度要求及預算做出最佳加工方案選擇,提升生產效率。

本文詳細解析噴涂、電鍍、陽極氧化三種表面處理工藝的技術特點、適用材料及行業應用,為數控加工零件提供最佳表面處理方案選擇指南。

本文詳細對比FDM、SLS、MJF三種3D打印技術的優缺點,提供從成本、精度、速度到適用場景的完整選擇指南,助力制造決策。

本文深入解析醫療零件加工的精密度要求,詳解ISO 13485等行業標準,探討精密加工技術與質量控制方法,確保醫療器械安全性與可靠性。

本文詳細解析CNC零件三大表面處理方法,陽極氧化的耐腐蝕性,噴涂的色彩多樣性及電鍍的耐磨性,助您根據材料特性與使用需求做出最佳選擇。

五軸CNC加工技術通過多軸聯動實現復雜零件高效加工,大幅提升加工精度和生產效率,廣泛應用于航空航天、汽車制造及醫療器械等領域,助力企業降本增效。