在現代工業生產中,自動化機械加工技術發揮著至關重要的作用。其中,從精密數控沖壓到折彎的工藝更是在多個領域展現出強大的實力和廣泛的應用前景。

精密數控沖壓是一種利用數控技術控制沖床對金屬板材進行沖壓加工的工藝。它具有高精度、高效率、高重復性等優點,能夠快速準確地生產出各種形狀復雜的金屬零件。

精密數控沖壓的工作原理是通過數控系統控制沖床的滑塊運動,使安裝在滑塊上的沖模對放置在工作臺上的金屬板材進行沖壓。沖模的形狀和尺寸決定了沖壓零件的形狀和尺寸。在沖壓過程中,沖床的壓力和速度可以根據不同的材料和零件要求進行調整,以確保沖壓質量和效率。

優勢特點

1. 高精度:數控系統能夠精確控制沖床的運動軌跡和壓力,從而保證沖壓零件的尺寸精度和形狀精度。

2. 高效率:自動化的生產過程可以大大提高生產效率,減少人工操作的時間和勞動強度。

3. 高重復性:由于數控系統的精確控制,同一批次的沖壓零件具有高度的一致性和重復性。

4. 適應性強:可以加工各種形狀和厚度的金屬板材,適用于不同行業的需求。

應用領域

精密數控沖壓廣泛應用于汽車制造、電子電器、航空航天等領域。在汽車制造中,沖壓工藝可以生產出車身外殼、發動機罩、車門等零件;在電子電器領域,沖壓工藝可以生產出各種外殼、散熱器等零件;在航空航天領域,沖壓工藝可以生產出飛機機身、發動機葉片等零件。

折彎工藝

折彎是將金屬板材通過壓力使其彎曲成一定角度或形狀的工藝。折彎工藝通常在沖壓之后進行,以進一步加工沖壓零件,使其滿足特定的設計要求。

折彎工藝的工作原理是通過折彎機對金屬板材施加壓力,使其在模具的作用下彎曲成所需的角度或形狀。折彎機通常由工作臺、折彎模具、壓力系統等組成。在折彎過程中,折彎模具的形狀和尺寸決定了折彎零件的角度和形狀,壓力系統提供所需的壓力,使金屬板材發生塑性變形。

優勢特點

1. 精度高:折彎機可以精確控制折彎角度和尺寸,保證折彎零件的精度和質量。

2. 靈活性強:可以根據不同的設計要求進行折彎,生產出各種形狀的零件。

3. 效率高:自動化的折彎過程可以大大提高生產效率,減少人工操作的時間和勞動強度。

4. 成本低:相比于其他加工方法,折彎工藝的成本較低,適用于大規模生產。

應用領域

折彎工藝廣泛應用于機械制造、建筑裝飾、家具制造等領域。在機械制造中,折彎工藝可以生產出各種機械零件、框架等;在建筑裝飾領域,折彎工藝可以生產出各種金屬裝飾件、門窗等;在家具制造中,折彎工藝可以生產出各種金屬家具部件、框架等。

從精密數控沖壓到折彎的工藝銜接

從精密數控沖壓到折彎的工藝銜接是一個復雜而關鍵的過程。在這個過程中,需要考慮多個因素,以確保生產出高質量的零件。

1. 設計階段

在設計階段,需要考慮沖壓和折彎的工藝要求,合理設計零件的形狀和尺寸。例如,在設計沖壓零件時,需要考慮折彎的位置和角度,避免出現無法折彎或折彎后影響零件性能的情況。

2. 模具設計

沖壓和折彎都需要使用模具,模具的設計和制造質量直接影響到零件的質量和生產效率。在模具設計過程中,需要考慮模具的強度、精度、耐磨性等因素,以確保模具能夠滿足生產要求。

3. 生產過程控制

在生產過程中,需要嚴格控制沖壓和折彎的工藝參數,如壓力、速度、角度等。同時,還需要對生產過程進行實時監控,及時發現和解決問題,確保生產的順利進行。

4. 質量檢驗

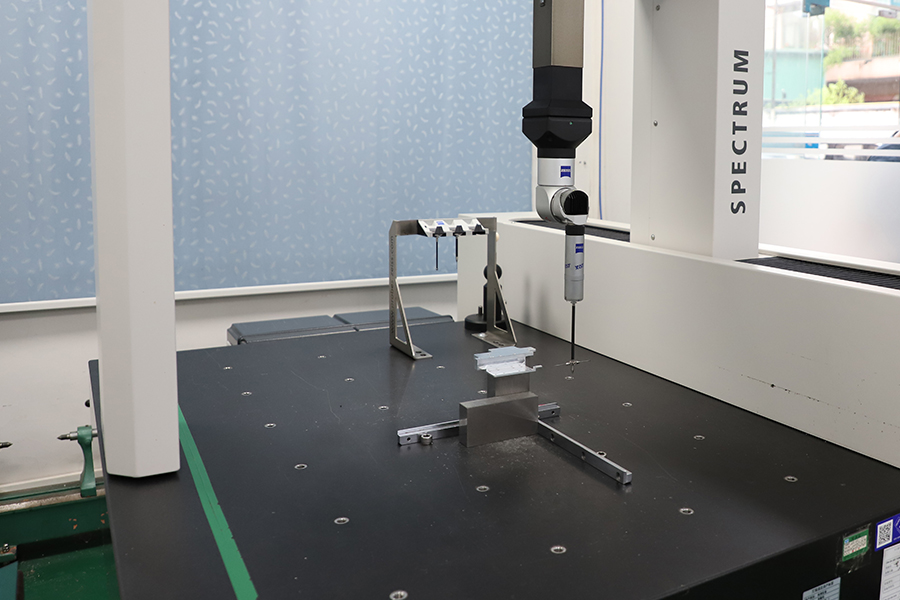

在生產完成后,需要對零件進行質量檢驗,確保零件的尺寸精度、形狀精度、表面質量等符合要求。質量檢驗可以采用各種檢測設備和方法,如三坐標測量儀、卡尺、千分尺等。

從精密數控沖壓到折彎的工藝是自動化機械加工中的重要環節。通過合理的設計、模具制造、生產過程控制和質量檢驗,可以生產出高質量的零件。未來,隨著自動化機械加工技術的不斷發展,這一工藝將更加智能化、高效化、綠色化,為各個行業的發展提供更加有力的支持。

深入分析3軸與5軸CNC加工的技術特點、成本差異及適用場景,幫助您根據零件復雜度、精度要求及預算做出最佳加工方案選擇,提升生產效率。

本文詳細解析噴涂、電鍍、陽極氧化三種表面處理工藝的技術特點、適用材料及行業應用,為數控加工零件提供最佳表面處理方案選擇指南。

本文詳細對比FDM、SLS、MJF三種3D打印技術的優缺點,提供從成本、精度、速度到適用場景的完整選擇指南,助力制造決策。

本文深入解析醫療零件加工的精密度要求,詳解ISO 13485等行業標準,探討精密加工技術與質量控制方法,確保醫療器械安全性與可靠性。

本文詳細解析CNC零件三大表面處理方法,陽極氧化的耐腐蝕性,噴涂的色彩多樣性及電鍍的耐磨性,助您根據材料特性與使用需求做出最佳選擇。

五軸CNC加工技術通過多軸聯動實現復雜零件高效加工,大幅提升加工精度和生產效率,廣泛應用于航空航天、汽車制造及醫療器械等領域,助力企業降本增效。