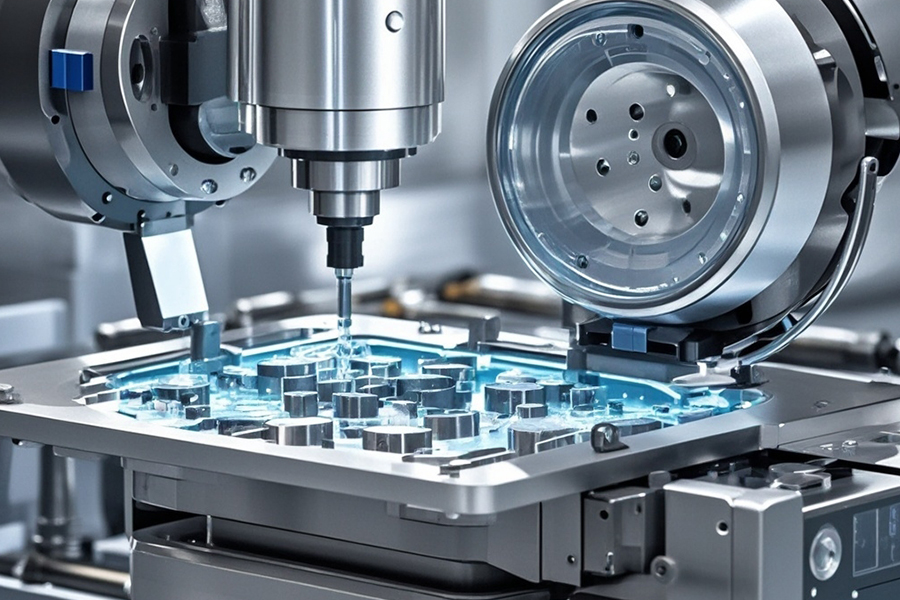

精密數字化制造的核心在于編程對加工過程的精準控制。通過復雜的算法和先進的控制原理,實現了從設計到成品的無縫銜接,為生產出高精度的產品奠定了堅實基礎。

編程在精密數字化制造中起著至關重要的作用。首先,編程人員需要根據產品的設計要求,使用特定的編程語言和軟件,將設計圖紙轉化為機器可以理解的指令。這些指令包括加工工具的運動軌跡、切削參數、進給速度等。通過精確地控制這些參數,可以確保加工過程的準確性和穩定性。

在算法方面,精密數字化制造采用了多種先進的算法來實現精準加工。例如,路徑規劃算法可以確定加工工具在工件上的最佳運動路徑,以最大限度地提高加工效率和精度。插補算法則用于在兩個已知位置之間生成一系列中間位置,使加工工具能夠平滑地移動,從而減少加工誤差。此外,誤差補償算法可以實時監測加工過程中的誤差,并對加工參數進行調整,以保證產品的精度。

控制原理也是精密數字化制造的關鍵環節。通常采用閉環控制系統,通過傳感器實時監測加工過程中的各種參數,如位置、速度、力等,并將這些參數反饋給控制器。控制器根據反饋信息與預設的目標值進行比較,然后計算出控制信號,驅動執行機構對加工過程進行調整。這種閉環控制可以確保加工過程始終處于穩定、精確的狀態。

艾瑞精密機械作為精密數字化制造領域的佼佼者,在醫療設備及零件行業中發揮著重要作用。在牙科設備及用品的制造中,精度要求極高,因為任何微小的誤差都可能影響到患者的舒適度和治療效果。艾瑞精密機械通過先進的編程技術和精密的加工設備,能夠生產出高精度的牙科鉆頭、牙冠等產品。這些產品不僅尺寸精度高,而且表面質量好,能夠滿足牙科醫生和患者的需求。

在醫療器械的制造中,同樣需要高度的精度和可靠性。醫療器械通常直接關系到患者的生命健康,因此對產品的質量要求極為嚴格。艾瑞精密機械憑借其精湛的編程技術和嚴格的質量控制體系,能夠為醫療器械行業提供高質量的零件和組件。例如,在手術器械的制造中,通過精確的編程控制,可以確保器械的鋒利度、強度和耐用性,為醫生的手術操作提供可靠的工具。

然而,精密數字化制造也面臨著一些挑戰。首先,編程技術的復雜性要求編程人員具備較高的專業知識和技能。同時,隨著產品的復雜度不斷提高,編程的難度也在不斷增加。其次,加工過程中的誤差來源較多,如刀具磨損、工件材料不均勻等,需要不斷地進行誤差補償和優化。此外,精密數字化制造設備的成本較高,對于一些小型企業來說可能難以承受。

為了應對這些挑戰,科研人員和工程師們正在不斷地進行技術創新和優化。一方面,他們致力于開發更加智能化的編程軟件,降低編程的難度,提高編程效率。另一方面,通過改進加工工藝和設備,減少加工誤差,提高產品的質量和穩定性。同時,政府和企業也在加大對精密數字化制造的投入,推動技術的普及和應用,降低設備成本,讓更多的企業受益。

精密數字化制造通過編程實現了精準加工,為醫療設備及零件行業等領域帶來了巨大的發展機遇。艾瑞精密機械等企業的不斷創新和努力,將進一步推動精密數字化制造技術的發展,為人類的健康和生活質量的提高做出更大的貢獻。

深入分析3軸與5軸CNC加工的技術特點、成本差異及適用場景,幫助您根據零件復雜度、精度要求及預算做出最佳加工方案選擇,提升生產效率。

本文詳細解析噴涂、電鍍、陽極氧化三種表面處理工藝的技術特點、適用材料及行業應用,為數控加工零件提供最佳表面處理方案選擇指南。

本文詳細對比FDM、SLS、MJF三種3D打印技術的優缺點,提供從成本、精度、速度到適用場景的完整選擇指南,助力制造決策。

本文深入解析醫療零件加工的精密度要求,詳解ISO 13485等行業標準,探討精密加工技術與質量控制方法,確保醫療器械安全性與可靠性。

本文詳細解析CNC零件三大表面處理方法,陽極氧化的耐腐蝕性,噴涂的色彩多樣性及電鍍的耐磨性,助您根據材料特性與使用需求做出最佳選擇。

五軸CNC加工技術通過多軸聯動實現復雜零件高效加工,大幅提升加工精度和生產效率,廣泛應用于航空航天、汽車制造及醫療器械等領域,助力企業降本增效。