在精密制造領域,微細孔加工是航空航天、醫療器械、電子元器件的核心技術之一。隨著孔徑要求從毫米級向微米級邁進,傳統加工方式面臨巨大挑戰。本文從技術原理、加工極限、成本效益等維度,解析微鉆削與激光穿孔技術的核心差異,助力企業匹配最佳加工方案。

一、技術原理與加工極限

1. 微鉆削技術:機械加工的精度突破

通過超硬質合金或金剛石涂層微型鉆頭(直徑 0.05-1.0mm)高速旋轉切削,實現孔徑精度 ±2μm、深徑比達 20:1 的微孔加工。適用于鋁合金、鈦合金等延展性材料的批量生產,但對硬脆材料(如陶瓷、玻璃)易引發崩邊問題。

2. 激光穿孔技術:非接觸式加工的革命

采用超快脈沖激光(飛秒 / 皮秒級)逐層氣化材料,可加工孔徑 5μm 以下的微孔,深徑比突破 50:1。支持不銹鋼、碳化硅等超硬材料的復雜孔型加工,尤其適合異形孔、斜孔等高難度需求。

二、核心性能指標對比

1. 最小孔徑

● 微鉆削技術:50μm

● 激光穿孔技術:5μm

2. 孔壁質量

● 微鉆削技術:殘留切削紋路(表面粗糙度 Ra 0.8μm)

● 激光穿孔技術:無毛刺光滑表面(表面粗糙度 Ra 0.2μm)

3. 加工效率

● 微鉆削技術:20 孔 / 分鐘(孔徑 Φ0.1mm)

● 激光穿孔技術:200 孔 / 分鐘(孔徑 Φ0.05mm)

4. 材料適用性

● 微鉆削技術:延展性金屬(如鋁合金、鈦合金)

● 激光穿孔技術:金屬 / 非金屬 / 復合材料(如不銹鋼、陶瓷、碳纖維)

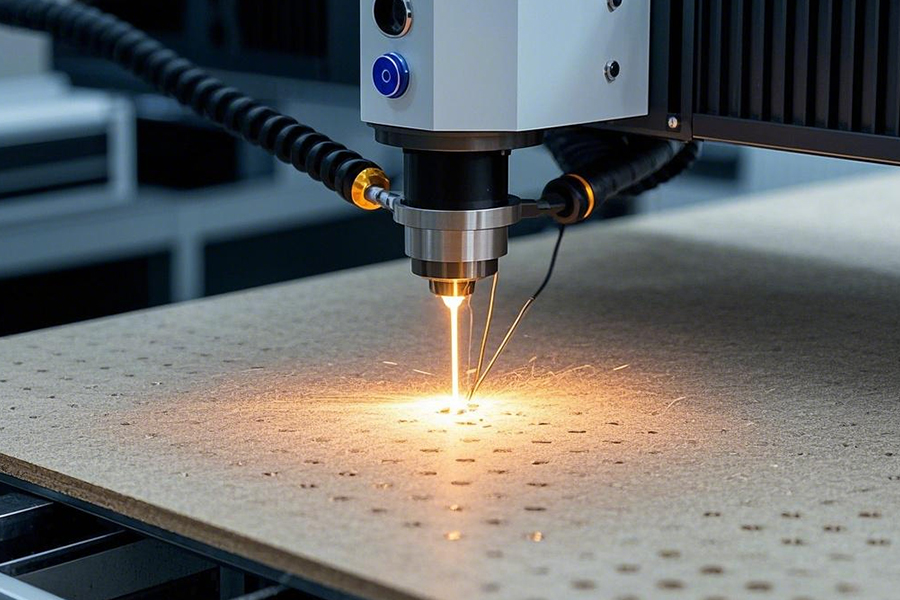

圖片說明:超快激光精密穿孔過程實拍

三、典型應用場景推薦

1. 優先選擇微鉆削的場景

● 批量一致性要求高:如燃油噴嘴 Φ0.2mm 均布孔加工,公差控制在 ±3μm 以內

● 加工成本敏感:金屬材料單孔成本較激光低 30%-50%

2. 優先選擇激光穿孔的場景

● 超硬 / 脆性材料:如藍寶石襯底微孔、碳纖維復合材料異形孔

● 微孔陣列加工:5G 濾波器萬級微孔群,加工效率提升 5 倍以上

四、如何制定最佳加工方案?

● 材料特性評估:根據硬度、導熱性排除不適用工藝(如玻璃材質禁用微鉆削)

● 精度與效率平衡:激光設備初期投入高,但復雜孔型單件成本更具優勢

● 表面質量要求:光學器件微孔需激光加工避免機械應力殘留

微鉆削與激光穿孔技術各具優勢,選擇需結合材料屬性、孔徑精度及生產規模綜合決策。作為專業微細孔加工服務商,我們提供從工藝驗證到批量交付的全流程支持,助力客戶突破精密制造瓶頸。

精密數控加工技術是通過數字控制系統提高高精度機床的加工精度,包括汽車、切削、切削、電火花等工序,實現從基本編程到全過程仿真的升級,為航天工程、醫療設備、半導體等精度嚴格的領域提供了技術適用。

精密加工技術正重塑醫用精密設備設計理念與性能邊界,為醫療設備功能創新提供底層支撐。超精密材料加工拓寬醫用材料應用邊界,激光微加工提高植入器械生物相容性。納米級精度控制革新微創手術器械性能。

CNC 精密加工在現代制造業中扮演關鍵角色,通過高精度、高可靠性的加工能力,為醫療行業提供高質量的加工解決方案。與傳統加工方式相比,CNC 精密加工具有自動化程度高、加工效率穩定、可重復性強等特點。